ในบางครั้งอุตสาหกรรมการผลิตทั้ง OEM (original equipment manufacturer) และ REM (replacement equipment manufacturer) มักประสบปัญหาในการสร้างแบบจำลองคอมพิวเตอร์ 3 มิติจากชิ้นงานหรือต้นแบบที่ทำขึ้นด้วยวัสดุเชjน ดินเหนียว ไม้ ปูนปลาสเตอร์ หรือไฟเบอร์กลาส เนื่องจากความซับซ้อนของพื้นผิวแบบต้นแบบที่ไม่สามารถวัดขนาดได้อย่างถูกต้องด้วยเครื่องมือวัดทั่วไป ทำให้เสียเวลาในการสร้างแบบจำลองคอมพิวเตอร์ 3มิติและแบบจำลองคอมพิวเตอร์ที่ๆได้มีความคลาดเคลื่อนเนื่องจากค่าที่วัดได้เป็นค่าประมาณ เมื่อนำไปผลิตแม่พิมพ์ก็ได้แม่พิมพ์ไม่ถูกต้อง ทำให้เสียเวลาในการแก้ไขแม่พิมพ์ ปัจจุบันได้มีเทคโนโลยีที่สามารถช่วยในการสร้างแบบจำลองคอมพิวเตอร์ 3 มิติ จากต้นแบบจริงได้อย่างรวดเร็วและแม่นยำ นั่นก็คือเทคโนโลยีสแกนเนอร์ 3 มิติ(3D scanner technology)

เทคโนโลยีสแกนเนอร์แบ่งได้ 2 แบบ คือ แบบสัมผัสและแบบไม่สัมผัส แบบสัมผัสได้แก่ เครื่อง CMM (cooedinate measuring machine) ซึ่งจะมีหัววัด (probe) สัมผัสชิ้นงานเพื่อวัดจุดพิกัดตำแหน่งต่างๆ ของชิ้นงาน วิธีค่อนข้างช้าใช้เวลามาก ส่วนแบบไม่สัมผัสจะใช้เทคโนโลยีแสงเลเซอร์หรือแสงที่มีรูปแบบ (structured light) เช่นแสงที่มีรุปแบบของแถบสว่างสลับกันหลายๆ แถบ เป็นต้น ทำงานร่วมกับกล้อง CCD (charged coupling device) เพื่อวัดตำแหน่งของผิวชิ้นงานโดยอาศัยหลักการคำนวนแบบสามเหลี่ยม

เทคโนโลยีสแกนเนอร์แบบไม่สัมผัสได้เข้ามามีบทบาทในการทำวิศวกรรมย้อนรอยในอุตสาหกรรมการผลิตชิ้นส่วนทดแทนโดยช่วยสร้างแบบจำลองคอมพิวเตอร์ 3 มิต ได้อย่างรวดเร็วและแม่นยำ เมื่อได้แบบจำลองคอมพิวเตอร์ 3 มิติแล้ว ผู้ผลิตก็นำแบบจำลองนี้เข้าสู่กระบวนการผลิตปกติต่อไป การสร้างแบบจำลองคอมพิวเตอร์ 3 มิติด้วยเทคโนโลยีสแกนเนอร์เริ่มจาการสแกนชิ้นงานด้วยเครื่องสแกน 3มิติ ข้อมูลที่ได้จากเครื่องสแกน3มิติ คือกลุ่มของจุด (point cloud) เพื่อทำให้จุดเหล่านี้เปลี่ยนเป็นพื้นผิว เมื่อได้เป็นพื้นผิวแล้วสามารถแปลงเป็นไฟล์มาตรฐานเช่น IGES (initial graphics expecification specification) หรือ STEP (standard for the exchange of product data) ที่สามารถเปิดได้ในโปรแกรม CAD ทั่วไปเช่น Unigraphics Pro/Engineer เป็นต้น ซึ่งจะได้แบบจำลองคอมพิวเตอร์ 3 มิติที่สามารถนำไปใช้ออกแบบแม่พิมพ์และจำลองการเคลื่อนที่ของหัวกัดและผลิตรหัส G ของเครื่องกัดซีเอ็นซีด้วยโปรแกรม CAM ต่อไปได้

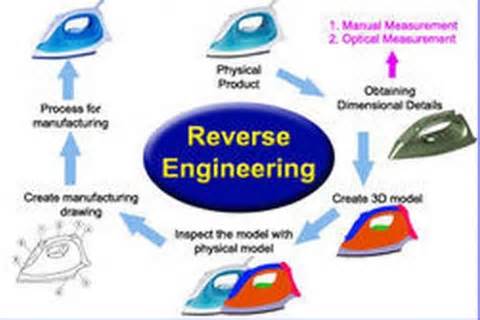

ขั้นตอนการทำวิศวกรรมย้อยรอยโดยใช้เทคโนโลยีสแกนเนอร์ 3 มิติสรุปได้ดังภาพที่ 1

ภาพที่ 1 ขั้นตอนการทำวิศวกรรมย้อนรอยด้วยเทคโนโลยีสแกนเนอร์ 3 มิติ

ประโยชน์อย่างหนึ่งของการใช้เทคโนโลยีสแกนเนอร์3มิติคือการนำแม่พิมพ์ที่ซื้อมาหรือแม่พิมพ์ที่ผ่านการตกแต่งและทดสอบเรียบร้อยแล้วมาสแกนเก็บพื้นผิวแม่พิมพ์ไว้ก่อน ถ้าระหว่างผลิตชิ้นงาน แม่พิมพ์เกิดการแตกหักจนซ่อมแซมไม่ได้ เราสามารถนำไฟล์สแกนมาสร้างแม่พิพม์ใหม่ที่ทีรูปร่างเหมือนแม่พิพม์เก่าได้ทันที วิธีนี้เหมาะสมสำหรับการผลิตจำนวนมากๆ ซึ่งมีโอกาสสูงที่แม่พิมพ์จะสึกหรอเสียหายจนซ่อมแซ่มไม่ได้

วิศวกรรมย้อนรอยหน้ากากโทรศัพท์มือถือ

การทำวิศวกรรมย้อนรอยของหน้ากากมือถือจะทำเป็นแบบแม่พิมพ์ฉีดพลาสติกโดยใช้แวกซ์เป็นวัสดุแม่พิมพ์และทำแม่พิมพ์เพียงครึ่งเดียว การทำเริ่มจากขั้นตอนแรกคือนำหน้ากากโทรศัพท์มือถือ (ภาพที่ 2) มาสแกน ผลที่ได้จากเครื่องสแกนจะเป็นกลุ่มของจุดพื้นผิวชิ้นงานที่ผ่านการทำสามเหลี่ยมเล็กๆ (polygon) ประกอบกัน (ภาพที่ 3 ก) จากนั้นส่งเข้าโปรแกรมวิศวกรรมย้อนรอยเพื่อทำเป็นพื้นผิวของชิ้นงาน (ภาพที่ 3 ข) เมื่อทำเป็นพื้นผิวเสร็จ สามารถแปลงไฟล์ให้อยู่ในรูปไฟล์มาตรฐาน เช่น IGES เป็นต้น ซึ่งสามารถส่งเข้าโปรแกรม CAD เช่น Unigrahics เพื่อเปิดขึ้นมาใช้งาน (ภาพที่ 3 ค) ในขั้นตอนต่อไปคือการออกแบบเป็นแม่พิมพ์ (ภาพที่ 4 ) และจำลองการกัดแม่พิมพ์ (ภาพที่ 5 ) และผลิตรหัส G จากนั้นนำรหัส G ส่งเข้าเครื่องกัดซีเอ็นซี เพื่อกัดแวกซ์ให้เป็นแม่พิมพ์ตามที่ได้ออกแบบไว้ (ภาพที่ 6) ก็จะได้พิมพ์ของหน้ากากโทรศัพท์มือถือดังภาพที่ 7 ขั้นตอนตั้งแต่การสแกนเนอร์ชิ้นงานจนถึงการทำเป็นผิวใชเวลาประมาณ 1 วัน

ภาพที่ 2 หน้ากากโทรศัพท์มือถือ

ก ข ค

ภาพที่ 3ก) แบบจำลองคอมพิวเตอร์ที่ได้จากการสแกน ข)แบจำลองคอมพิวเตอร์ที่ได้จากการทำเป็นพื้นผิวด้วยโปรแกรมวิศวกรรมย้อนรอย และ ค)แบบจำลองคอมพิวเตอร์ที่ได้จากการใช้โปรแกรม CAD

ภาพที่ 4 แบบแม่พิมพ์ที่ออกแบบโดยโปรแกรม CAD

ภาพที่ 5 การจำลองการกัดแม่พิมพ์ด้วยโปรแกรม CAD : ก)การกัดหยาบ ข)การกัดกึ่งละเอียด ค)การกัดละเอียด

ภาพที่ 6 การกัดแม่พิมพ์ด้วยเครื่องกัดซีเอ็นซี

ภาพที่ 7 แม่พิมพ์หน้ากากโทรศัพท์มือถือพร้อมต้นแบบ

การทำวิศวกรรมย้อนรอยแม่พิมพ์ EDM

การทำวิศวกรรมย้อนรอยแม่พิมพ์ EDM จะใช้ขั้นตอนการทำงานเหมือนกับหน้ากากโทรศัพท์มือถือจะทำเป็นตัวพิมพ์ EDM ที่มีขนาดเล็กลงเหลือ 60% โดยใช้แวกซ์เป็นวัสดุ แม่พิมพ์ EDM นี้ทำจากกราไฟต์และมีรูปร่างดังภาพที่ 8 หลังสแกน (ภาพที่ 9 ก) แล้วนำมาทำเป็นพื้นผิว (ภาพที่ 9 ข) และแปลงไฟล์ให้อยู่ในรูปไฟล์มาตรฐาน เช่น IGES จากนั้นใช้โปรแกรม Unigarphucs ออกแบบฐานเพิ่มเติม (ภาพที่ 10) และทดสอบการกัด (ภาพที่ 11) และผลิตรหัส G แล้วนำไปกัดด้วยเครื่องซีเอ็นซี (ภาพที่ 12)ก็จะได้แม่พิมพ์ EDM ที่มีขนาดย่อส่วนลงเหลือ 60% ดังภาพที่ 13

ภาพที่ 8 แม่พิมพ์ EDM

ภาพที่ 9 ก)แบบจำลองคอมพิวเตอร์ที่ได้จกาการสแกน ข)แบบจำลองคอมพิวเตอร์ที่ได้จากการทำเป็นพื้นผิวด้วยโปรแกรมวิศวกรรมย้อนรอย และ ค)แบบจำลองคอมพิวเตอร์ที่ได้จากการใช้โปรแกรม CAD

ภาพที่ 10 แม่พิมพ์ที่ออกแบบโดย CAD

ภาพที่ 11 การจำลองการกัดแม่พิมด้วยโปรแกรม CAM : ก)การกัดหยาบ ข)การกัดกึ่งละเอียด ค)การกัดละเอียด

ภาพที่ 12 การกัดแม่พิมพ์ EDM ด้วยเครื่องกัดซีเอ็นซี

ภาพที่ 13 แม่พิมพ์ EDM ย่อยส่วนลงเหลือ 60%

ขอขอบคุณบทความดีๆจาก ดร.ฉัตรชัย จันทร์เด่นดวง