เมื่อว่าด้วยงาน Prototype ตัวอย่าง หรือกระทั่งงานที่ใช้ 3D Model ในการช่วยขึ้นรูป อย่างการทำโมลด์หรือการทำต้นแบบสำหรับอัด Fiberglass หรือหุ้ม Carbon เพื่อนำไปใช้งานจริง และเครื่องที่มีขนาดเล็กเกินไป อาจทำให้การสร้างโมเดลใช้เวลามากขึ้น และมีโอกาสเสียหายได้เยอะกว่า หากใช้เครื่องพิมพ์ 3มิติที่มีขนาดใหญ่ เป็นระดับอุตสาหกรรม และอีกอย่างที่มีไม่เหมือนกันคือความแข็งแรงของเรซิ่นโมเดล ซึ่งเครื่องเล็กทั่วไปที่ใช้งาน ส่วนใหญ่จะเปราะบางกว่ามาก ซึ้งอาจจะไม่เหมาะกับงานอัด หรือหุ้มนั่นเอง RAY SLA

Tag: [Engineering Solutions]

บทความ ข่าว ข้อมูล 3D Printer เพื่อสร้างชิ้นงานต้นแบบ หรือใช้จริง ออกแบบ CAD สอบเทียบการทำงาน หรือ Reverse Engineer ด้วยเครื่อง 3D Scanner การผลิต 4.0 Digital Fabrication

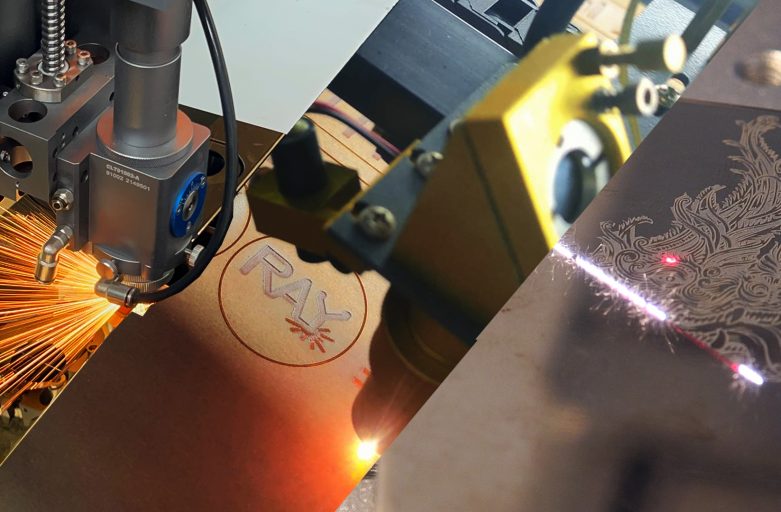

ประยุกต์ Laser ในการผลิต ตัดชิ้นงาน Marking ชิ้นงาน

Kaiju ที่แข็งแกร่งที่สุด Godzila ขนาดใหญ่ 800mm

วันนี้เราจะพามาดูเครื่องพิมพ์ 3มิติ ขนาดใหญ่ ในการพิมพ์โมเดลขนาดใหญ่ และนำมาต่อประกอบกันโดย RAY SLA 600 3D Printer Industial Grade โดยเราจะเอาวิธีการทำงาน After Processing ของการพิมพ์มาให้ชมทั้งหมด RAY SLA 3D Printer Industrai Grade เครื่องพิมพ์ระดับอุตสาหกรรม SLA (Stereolithography)

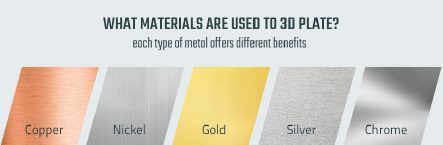

คุณสามารถชุบชิ้นส่วน 3 มิติด้วยไฟฟ้าได้หรือไม่?

การชุบด้วยไฟฟ้าช่วยให้ชิ้นส่วน 3 มิติมีความอเนกประสงค์มากยิ่งขึ้น แม้ว่าชิ้นส่วนพลาสติกจะไม่นำไฟฟ้า แต่คุณสามารถชุบด้วยไฟฟ้าเพื่อเพิ่มการนำไฟฟ้าและเปิดโอกาสให้มีการออกแบบมากขึ้น เครื่องพิมพ์ SLA ทำงานได้ดีที่สุดด้วยการชุบด้วยไฟฟ้าเนื่องจากสามารถผลิตชั้นที่เรียบซึ่งสามารถยึดติดกับโลหะได้ดีกว่า แต่มีวิธีการพิมพ์อื่นๆ ที่สามารถรองรับการชุบด้วยไฟฟ้าได้เช่นกัน การชุบด้วยไฟฟ้าบนชิ้นส่วนที่พิมพ์แล้วสามารถเพิ่มการนำไฟฟ้าและ คุณสมบัติทางกายภาพอื่นๆ ได้มากมายเช่นความ แข็งแรงและการตกแต่งพื้นผิวเฉพาะ คุณสามารถพบชิ้นส่วนที่พิมพ์สามมิติชุบด้วยไฟฟ้าได้ในแอปพลิเคชันต่างๆ มากมายที่เราได้กล่าวถึง เช่น ชิ้นส่วนตามความต้องการ การสร้างต้นแบบ และการผลิตขนาดใหญ่ แม้ว่าจะมีความยืดหยุ่น แต่การชุบด้วยไฟฟ้าก็ยังมีความท้าทายที่อาจเกิดขึ้นได้ หนึ่งในด้านที่ยากที่สุดในการชุบด้วยไฟฟ้าคือการติดตามเทคโนโลยีให้ทันสมัยอยู่เสมอ สาขาการฉีดขึ้นรูปมักมีการแนะนำเรซินและเทคนิคใหม่ๆ ที่อาจส่งผลต่อปฏิสัมพันธ์ระหว่างผลิตภัณฑ์กับการชุบด้วยไฟฟ้าประเภทต่างๆ คุณอาจต้องคอยติดตามว่าวัสดุใหม่เหล่านี้อาจส่งผลต่อลักษณะเฉพาะ เช่น

คำถามที่ควรถามก่อนซื้อเครื่องพิมพ์ 3 มิติ

หากคุณกำลังคิดจะซื้อเครื่องพิมพ์ 3 มิติ ให้พิจารณาความต้องการและตัวเลือกต่างๆ ของคุณให้ครบถ้วน ถามตัวเองด้วยคำถามเหล่านี้ขณะที่คุณมองหาเครื่องพิมพ์ 3 มิติที่เหมาะสม ฉันมีประสบการณ์มากแค่ไหน คุณคุ้นเคยกับหัวข้อเช่น CAD และการซ่อมอุปกรณ์เล็กๆ น้อยๆ หรือไม่ หากไม่เป็นเช่นนั้น คุณอาจต้องจ้างใครสักคนมาจัดการกับปัญหาเหล่านี้ หรือต้องใช้เวลาเรียนรู้เกี่ยวกับปัญหาเหล่านี้ก่อนจะลงทุนพิมพ์ 3 มิติ เครื่องพิมพ์และวัสดุบางชนิดเหมาะสำหรับผู้เริ่มต้นมากกว่าชนิดอื่นๆ พูดคุยถึงระดับประสบการณ์ของคุณกับผู้ขายเพื่อค้นหาสิ่งที่เหมาะกับคุณที่สุด ฉันต้องใช้คุณสมบัติอะไรบ้างในเครื่องพิมพ์ 3 มิติ ค้นคว้าเกี่ยวกับการใช้งานของคุณและจดบันทึกคุณสมบัติที่คุณอาจต้องการ เช่น แผ่นสร้างขนาดใหญ่

รวม 6 ขั้นตอนการพิมพ์งาน 3D Printer FDM ใช้ยังไง พิมพ์ยังไงให้สำเร็จ ?

ในบทความนี้จะมาบอกเกี่ยวกับวิธีการพิมพ์งาน 3D Printer FDM ที่หลาย ๆ คนเข้าใจว่ามันยุ่งยาก ใช้งานยาก ซึ่งความเป็นจริงแล้วมันง่ายมาก สามารถเข้าถึงได้ทุกเพศทุกวัย โดยพวกเราได้รวบรวมวิธีการใช้งาน อย่างละเอียด สามารถทำความเข้าใจและไปลองทำด้วยตัวเองทีละขั้นตอนได้เลย และหากใครยังไม่ทราบว่า 3D Printer FDM ระบบเส้นพลาสติกคืออะไร ทำอะไรได้บ้าง สามารถอ่านบทความเพิ่มเติมได้ที่นี่ สร้างไฟล์ 3มิติ หรือการหา Model 3D นำโมเดล

พิมพ์พาร์ทเครื่องยนตร์เจ็ทไซส์บิ๊ก!! พร้อมกันทั้งเซ็ทด้วย RAY SLA 800 | Printing Service

หลังจากเพิ่มเปิดตัวมาได้ไม่นาน ก็เรียกได้ว่าพลิกวงการงานพิมพ์ 3 สามมิติกันเลยทีเดียวกับเครื่องพิมพ์ Ray SLA 800 ที่มีพื้นที่พิมพ์งานขนาดมากถึง 800*800*500mm ทำให้สามารถ พิมพ์งานขนาดใหญ่ได้ในทีเดียว และรองรับการพิมพ์อย่างต่อเนื่อง ต่อให้ใช้เรซิ่นปริมาณมากในการพิมพ์ก็ไม่เป็นปัญหา เพราะสามารถกักเก็บเรซิ่นได้มากถึง 500kg สำหรับผู้ที่ทำงาน กับชิ้นงานพิมพ์ 3 มิติอยู่เป็นประจำบอกเลยว่าห้ามพลาดเลยทีเดียว เพราะเครื่องพิมพ์ระบบ SLA หรือการขึ้นรูปน้ำเรซิ่นด้วยแสงเลเซอร์เครื่องนี้สามารถพิมพ์งานที่ออกมามีคุณภาพผิวสวย เก็บรายละเอียดได้ดีที่สุด เรีกได้ว่าพิมพ์ชิ้นงานสวยที่สุดใน 3D

ขอบคุณ : สถาบันเทคโนโลยีพระจอมเกล้าเจ้าคุณทหารลาดกระบัง วิทยาเขตชุมพรเขตรอุดมศักดิ์ กับเครื่อง Flashforge Guider 3

สถาบันเทคโนโลยีพระจอมเกล้าเจ้าคุณทหารลาดกระบัง วิทยาเขตชุมพรเขตรอุดมศักดิ์ เป็นมหาวิทลัยแห่งการศึกษา รวมถึงส่งเสริมในด้านเครื่องพิมพ์ 3 มิติอีกด้วย โดยได้ติดต่อเข้ามาทาง 3DD ซึ่งต้องการเครื่องขนาดพอเหมาะ พิมพ์วัสดุได้หลากหลาย และใช้งานง่ายหลังจากได้รับโจทย์มา ทางเราได้ทำการเสนอ เป็นเครื่องที่มีขนาดพอเหมาะหัวฉีดทำความร้อนได้สูงพร้อมทั้งใช้งานได้ง่าย เข้าใจได้ และตอบโจทย์ในทุกๆด้าน ทั้งความสวยงามของตัวเครื่องและความแข็งแรง นั่นคือเครื่อง Flashforge Guider 3 นั่นเอง พวกเรา 3DD ได้ทำการจัดส่งพร้อมสอนการใช้งาน อย่างละเอียดรวมถึง แนะนำ

Laser คืออะไร ? ใช้ทำอะไร อันตรายจริงไหม ? (Update 2024)

เมื่อพูดถึง Laser หลายวงการมักรู้จักกันดีอยู่แล้ว ทั้ง Laser ที่ยิงแสงออกมาเพื่อความบันเทิง เพื่อการแสดงโชว์ หรือแม้กระทั่งด้านการแพทย์ในการใช้ตัดเนื้อเยื่อ เย็บแผล หรือแม้แต่การศัลยกรรม นี่ยังไม่รวมการลบรอยสักตามร่างกายหรือเส้นขนต่างๆ แต่สำหรับ Laser ในวันนี้ของเรา จะเป็นเลเซอร์ที่ใช้งานในด้านอุตสาหกรรมการผลิตเช่นการตัด การแกะสลักบนพื้นผิว หรือสินค้านั่นเอง โดยหลักจะมีทั้งหมด 3โหมด คือ Diode Laser , Co2 Laser

ขอบคุณ : มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี กับเครื่อง Flashforge Guider 3 Ultra

มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี หรือนิยมเรียกโดยทั่วไปว่า บางมด ได้มีการสนับสนุนการศึกษาเกี่ยวกับเทคโนโลยี 3 มิติ รวมถึงเครื่องพิมพ์สามมิติด้วยเช่นกัน และได้ติดต่อมายัง Print3DD เพื่อให้ทางเราช่วยแนะนำ เราเลยเสนอรุ่นที่ขายดีเรียกได้ว่าเป็นตัว Top ของเราอีกตัวเช่นกับ Flashforge Guider 3 Ultra HighSpeed 3D Printing เป็นเครื่องพิมพ์ 3D ระดับมืออาชีพที่มีการพิมพ์ความเร็วสูงถึง 500mm/s อัตราเร่งถึง 20000mm/s²

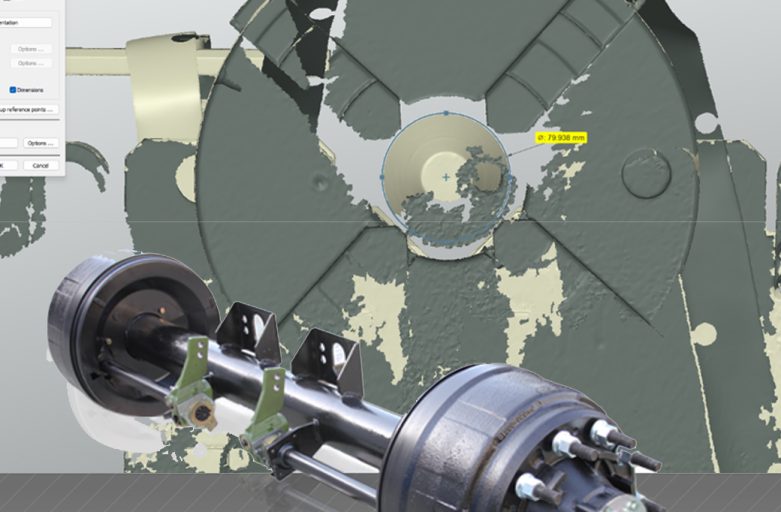

3D Scanner วัดเครื่องกลึงแกนเพลา เพื่อให้พร้อมใช้งานอยู่เสมอ ไม่ให้ผิดเพี้ยนแม้แต่องศาเดียว

เมื่อเราพูดถึงรถยนต์ ปัจจัยหลักนอกจากเครื่องยนต์แล้วจะเป็นในส่วนของช่วงล่าง ซึ่งเราจะเรียกกันว่า เพลา ซึ่งเพลงของรถยนต์มีหลายตำแหน่ง แต่ทุกตำแหน่งย่อมมีการสึกหลอ และทำให้เกิดอันตารายได้สำหรับผู้ใช้งาน ซึ่งการที่เพลาเริ่มสึกหลอส่วนใหญ่ มักจะไปหาช่างทำช่วงล่าง และช่างก็จะถอดเพลาเพื่อไปหาโรงกลึง เพื่อกลึงเพลาใหม่ให้ใช้งานได้มีประสิทธิภาพเหมือนเดิม ซึ่งปัจจัยหลักมักจะอยู่ที่เครื่องที่นำมากลึง จำเป็นต้องมีความแม่นยำสูง เที่ยงตรง วันนี้เราเลยจะพามาวัดความเที่ยงตรงของเครื่องกลึง ซึ่งทำมาเพื่อเพลาของรถพ่วงขนาด 10ตัน โดยการใช้ 3D Scanner FreeScan Combo ร่วมกับซอฟต์แวร์ Quicksurface ซึ่งเป็นบทความที่เราแปลมา และให้ความรู้เพิ่มเติม

Preview เปิดตัว RAY SLA 3D Printer ระดับอุตสาหกรรม สายการผลิต เครื่องใหญ่ แบรนด์คนไทย

เมื่อเราพูดถึง 3D Printer ก็จะมีหลายระบบซึ่งมีขนาดการพิมพ์และฟังชั่นที่แตกต่างกันไป เนื่องจากความต้องการ การใช้งานแตกต่างกัน และในวันนี้เรามาพร้อมกับเครื่องพิมพ์ระดับอุตสาหกรรม RAY SLA 3D Printer ขนาดใหญ่ ที่เหมาะกับสายการผลิต ที่ต้องการ การทำงานเป็นจำนวนมากหลายชิ้น รวมถึงสามารถทำงานแบบชิ้นเดียวขนาดใหญ่ได้เลย และโมเดลที่ออกมาก็ยังสวยงาน ผิวเรียบเนียน รายละเอียดชัด RAY คืออะไร SLA (Stereolithography)คืออะไร RAY SLA

ขอขอบคุณ : บริษัท เอ็นเอ็มบี-มินีแบ จังหวัดลพบุรี 3D Printer รุ่นที่ได้รับความนิยม ด้วยความเร็วที่เร็วสุด

MinebeaMitsumi หรือ NMB-Minebea เป็นผู้ผลิตตลับลูกปืน ชิ้นส่วนเชิงกล และชิ้นส่วนอิเลคทรอนิกส์ ที่มีความเที่ยงตรงสูงชั้นนำของโลก ซึ่งประกอบด้วย โรงงาน และศูนย์วิจัยและพัฒนา 60 แห่ง กระจายอยู่ใน 14 ประเทศทั่วโลก โดยประเทศไทยเป็นฐานการผลิตที่ใหญ่ที่สุด และด้วยเทคโนโลยีกระบวนการผลิตที่ทันสมัยและครบวงจรภายในบริษัท ทำให้มินีแบมิตซูมิสามารถตอบสนองความต้องการที่เพิ่มขึ้นของลูกค้า ทั้งในด้านคุณภาพ ปริมาณ และการส่งมอบได้อย่างต่อเนื่อง ทาง NMB-Minebea ต้องการ 3D

ขอขอบคุณ SIGN WORKS COMPANY LIMITED กับ 3D Printer เครื่อง Phrozen Sonic Mega 8K S

SIGN WORKS COMPANY LIMITED บริษัทบริการด้านออกแบบและรับจ้างทำของงานสิ่งพิมพ์ โฆษณาส่งออกและนำเข้าสินค้าเกี่ยวกับธุรกิจป้าย ตัวอักษร โดยทางบริษัท SIGN WORKS COMPANY LIMITED ต้องการตัวช่วยที่มีความละเอียดสูง แม่นยำ รวมถึงการใช้งาน เราเลยได้เสนอสิ่งที่ดีที่สุดให้อย่างเช่น Phrozen Sonic Mega 8KS ที่มีความละเอียดสูง สามารถพิมพ์งานได้ขนาดกลางถึงขนาดใหญ่ พร้อมทั้งสามารถรองรับการทำงานได้หลากหลายแม่นยำถึง 48 µm

ขอบคุณ : มหาวิทยาลัยเทคโนโลยีราชมงคลตะวันออก วิทยาเขตอุเทนถวาย กับเครื่อง 3D Scanner Einscan Pro HD และ เครื่อง 3D Printer Creator3Pro

เมื่อไม่นานมานี้เราได้รับการสอบถามเข้ามาจาก มหาวิทยาลัยเทคโนโลยีราชมงคลตะวันออก วิทยาเขตอุเทนถวาย เกี่ยวกับเครื่องสแกนเนอร์ที่คุณภาพสูง ระดับ HD ที่สามารถสแกนได้ละเอียด เหมาะกับการสแกนวัตถุที่ต้องการรายละเอียดสูง สามารถสแกน Hybrid ได้ทั้งแบบ Fix Scan(ใช้ขาตั้งกล้อง) และ แบบมือถือสแกน(Handheld) จึงครอบคลุมงานที่หลากหลายตั้งแต่ชิ้นใหญ่ไปจนถึงชิ้นเล็ก มีความสามารถเหมือน EinScan Pro 2X 2020 แต่มีความเร็วในการสแกนสูงกว่า 33% รวมถึง 3D

ขอขอบคุณ คณะโบราณคดี มหาวิทยาลัยศิลปากร 3DPrinter FDM 2หัวฉีด ขนาดกลาง ที่แข็งแกร่งที่สุด

เมื่อไม่นานมานี้เราได้จัดส่งสินค้าพร้อมเทรนนิ่งสอนการใช้งานให้กับทาง คณะโบราณคดี มหาวิทยาลัยศิลปากร ที่ได้ทำการสั่งซื้อ Flashforge Guider 3 Ultra และให้ความร้อนสูง สามารถพิมพ์เส้น Nylon ได้ด้วย เนื่องจากต้องการนำไปทำสื่อการเรียนรู้รวมถึงนำไปใช้ในงานวิจัยการศึกษา โดยทาง คณะโบราณคดี มหาวิทยาลัยศิลปากร ได้เลือกและไว้ใจใช้บริการพวกเรา 3DD 3DD ได้ทำการจัดส่ง ตรวจรับรวมถึงสอนการใช้งานให้ถึงที่ โดยทีมงานช่างผู้เชี่ยวชาญรวม โดยครอสฝึกอบรมสอนการใช้งานที่ไม่ได้มีเพียงแต่การสอนเพียงอย่างเดียว ยังมีการสอดแทรกเทคนิคการใช้งานต่างๆ ให้ผู้ใช้สามารถนำไปศึกษาต่อเองได้ง่ายขึ้น Flashforge

แกะกล่องใช้งานครั้งแรก Sonic Mighty Revo 14K ความละเอียดที่เหนือชั้น และมาพร้อมระบบ Sensor อัจฉริยะ

วันนี้เราพามาดูการแกะกล่องการใช้งานครั้งแรกกับ Phrozen Sonic Mighty Revo 14K เครื่องพิมพ์3มิติ ที่มีความละเอียดสูง ที่เพิ่งเปิดตัวได้ไม่นาน โดยการเปิดตัวครั้งนี้ได้พัฒนาขึ้นอย่างเหนือระดับจาก Sonic Mighty 8K พัฒนามาเป็น Sonic Mighty Revo 14K โดยจะมีอะไรเพิ่มเติมหรือเปลี่ยนแปลงอะไรบ้างมาดูกันเลย แกะกล่องภายนอก Mighty Revo 14K การออกแบบด้านนอก Design

ขอขอบคุณ : บริษัท กู๊ด ไทร์ รีเทรดดิ้ง จำกัด กับ Ray Mark 30E Handheld

บริษัท กู๊ดไทร์ รีเทรดดิ้ง จํากัด ถูกจัดตั้งขึ้นมาเพื่อตอบสนองความต้องการของผู้ประกอบการรถโดยสาร รถบรรทุก รถขนส่ง ทุกประเภท ด้วยนวัตกรรม PRECURED RETREAD (ยางอัดระบบพรีเคียว) ที่เป็นที่ยอมรับกันอย่างกว้างขวางทั่วโลก ซึ่งต้องการ Ray Mark 30E Handheld

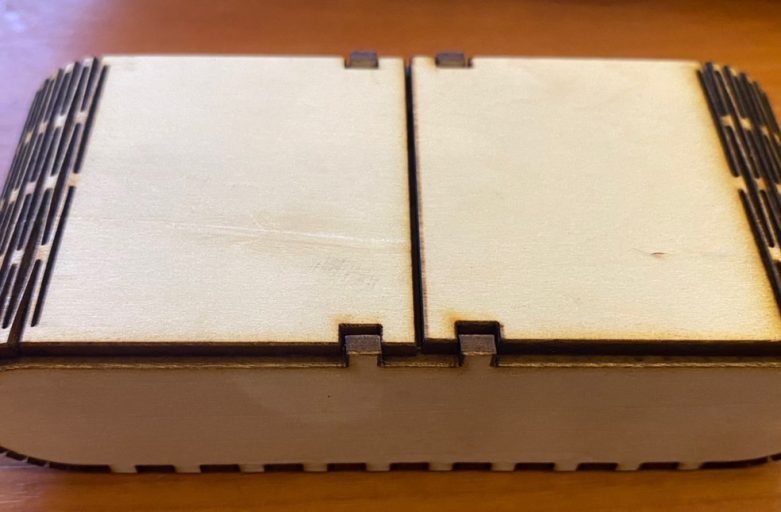

Laser Cut Flex Box

ในชีวิตประจำวันเรามักจะพกของจุกจิกมากมาย ใส่กระเป๋าสะพาย กระเป๋าเป้ กระเป๋ากางเกง ของที่คนทั่วไป เดียวนี้พกติดตัว ไม่ว่าจะเป็น หูฟัง ลิปสติก แป้งพับ อุปกรณ์แต่งหน้า เงินสด เหรียญบาท แจลล้างมือ ครีมทามือแบบพกพา หน้ากากอนามัย น้ำหอม สมาร์ทโฟน เป็นต้น โดยวันนี้ผมจะมาเสนอไอเดียที่น่าสนใจ คือกระเป๋าจิ๋วใบเล็ก มีความน่ารัก เก๋ๆ และดีไซน์ ที่ไม่เหมือนใคร

กระบวนการที่น่าสนใจ เพื่อลดต้นทุนการผลิตด้วยเทคโลยี 3D Printing

กลุ่มธุรกิจ ที่นิยมใช้ Outsource 3D Printing Service เครื่อง 3D Printer ในปัจจุบัน แทบจะเป็นเครื่องมือทั่วไปของนักออกแบบ ดีไซน์ วิศวกร หรือสายงานอื่นๆ ที่ต้องการสร้างสรรค์ผลิตภัณฑ์ เนื่องจากปัจจุบันเครื่องราคาถูกลงมากกว่าในอดีต โดยเฉพาะเครื่องพิมพ์ 3 มิติประเภท FDM และ SLA (อ่านข้อมูลเพิ่มเติมเกี่ยวกับ 3D Printing)

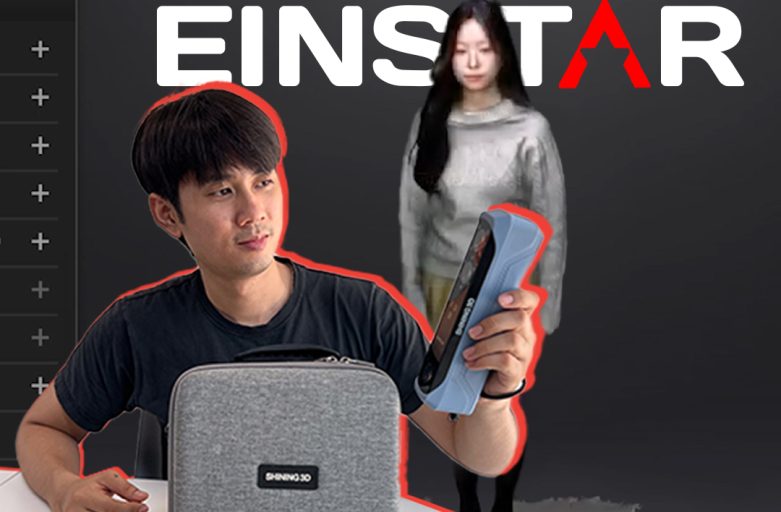

3D Scanner ถูกที่สุด กับเทคนิคการสแกนคน ที่ดีที่สุด แม่นยำที่สุด By Einstar

เมื่อไม่นานมานี้ทาง Shining3d ได้ปล่อย Video การ Demo เทคนิคการสแกนของ Einstar 3D Scanner ซึ่งดีมาก ๆ สำหรับผู้ใช้ใหม่ หรือ ผู้ที่กำลังมองหา 3D Scanner สำหรับใช้งาน ทาง 3DD จึงได้ทำการนำมาศึกษาและอธิบายเกี่ยวกับวิธีใช้งานใน Portrait Mode หากพร้อมแล้วไปดูกันเลย EINSTAR