Nike FlyWeb ปฏิวัติวงการเสื้อผ้ากีฬาสมรรถนะสูง ทั้งวิธีการผลิต และเนื้อสัมผัส มันแตกต่างจากเสื้อผ้ากีฬาทั่ว ๆ ไปที่ผลิตจากการถักทอเส้นด้าย Nike FlyWeb ผลิตจาก TPU เป็นโพลีเมอร์ที่นุ่ม อ่อนตัวได้ และผลิตด้วยเครื่องพิมพ์ 3D การพิมพ์ 3D ไม่ใช่เรื่องใหม่ของการพิมพ์รองเท้าในหลายยี่ห้อ แต่ไนกี้นำการพิมพ์ 3D มาผลิตเสื้อผ้ากีฬาเป็นรายแรก มันไม่ใช่แค่การเปลี่ยนจากการพิมพ์รองเท้ามาพิมพ์เสื้อผ้าแบบดื้อ ๆ แต่ต้องใช้ความรู้ทางวิศวกรรมทั้งด้านวัสดุศาสตร์

Tag: [3D Printer]

เครื่องพิมพ์ 3มิติ ความรู้ ข่าวสาร ไม่ตกข่าว ทั้งเครื่องระบบเส้นพลาสติก FDM, ระบบน้ำเรซิ่น SLA, เครื่องพิมพ์ไนล่อน SLS, เครื่องพิมพ์โลหะ SLM สร้างไฟล์ 3มิติ เทคนิคการพิมพ์ 3มิติ CAD, CAM

ขอขอบคุณ : ภาควิชาวิศวกรรมคอมพิวเตอร์ สถาบันเทคโนโลยีพระจอมเกล้าเจ้าคุณทหารลาดกระบังกับเครื่อง Bambu Lab H2D

ภาควิชาวิศวกรรมคอมพิวเตอร์ สถาบันเทคโนโลยีพระจอมเกล้าเจ้าคุณทหารลาดกระบัง เป็นคณะวิศวกรรมศาสตร์ระดับแนวหน้าของประเทศที่ได้รับการยอมรับในระดับ นานาชาติ ได้ดำเนินการจัดเรียนการสอนและการวิจัยในด้านวิศวกรรมศาสตร์อย่างมี ประสิทธิภาพ สามารถผลิตวิศวกรที่มีคุณภาพ ทั้งในระดับปริญญาตรี ปริญญาโทและปริญญาเอกในหลายสาขาทางวิศวกรรมศาสตร์ โดยประกอบด้วยภาควิชารวมทั้งสิ้น 13 ภาควิชา และประกอบด้วยศูนย์วิจัยทางวิศวกรรมศาสตร์ หลักสูตรวิศวกรรมคอมพิวเตอร์มุ่งสร้างวิศวกรคอมพิวเตอร์ที่สามารถปฏิบัติงานในภาคธุรกิจได้อย่างมีประสิทธิผลหลักสูตรเล็งเห็นความสำคัญของคณิตศาสตร์และทฤษฎีด้านวิทยาการคอมพิวเตอร์ซึ่งเป็นพื้นฐานที่สำคัญ ทั้งนี้ได้มีการติดต่อเข้ามาเพื่อต้องการ 3D Printer ใช้ในการเรียนการสอน จึงได้นำเสนอ Bambu Lab H2D ส่งมอบให้แก่ ภาควิชาวิศวกรรมคอมพิวเตอร์ สถาบันเทคโนโลยีพระจอมเกล้าเจ้าคุณทหารลาดกระบัง

ขอขอบคุณ : บริษัท พรทวีทรัพย์ สยาม แคสติ้ง จำกัด กับเครื่อง Elegoo OrangeStorm Giga

บริษัท พรทวีทรัพย์ สยาม แคสติ้ง จำกัด เป็นธุรกิจรับจ้างขึ้นรูปโลหะ การผลิตโลหะ เหล็กหล่อเทา FC และ เหล็กหล่อเหนียว FCD ที่มีมิติขนาดใหญ่ยาวสูงถึง 2 เมตร เมื่อไม่นานมานี้ทางเราได้รับการสอบถามเข้ามาจาก บริษัท พรทวีทรัพย์ สยาม แคสติ้ง จำกัด เกี่ยวกับเครื่องพิมพ์ 3 มิติ ที่คุณภาพสูง

Color Lithophane จาก CMYW Filament ของ 3DD

เบื่อมั้ย กับการพิมพ์ Lithophane ขาว ๆ แบบเดิม ๆ มาลองทำ Lithophane สีกันดีกว่า Lithophane คือแผ่นวัสดุโปร่งแสงที่มีความหนาแตกต่างกัน เมื่อแสงส่องผ่าน แสงจะส่องผ่านได้ไม่เท่ากัน ทำให้เกิดเป็นภาพที่มีมิติขึ้นมา สามารถพิมพ์ด้วยเครื่องพิมพ์ 3 มิติ ภาพลิโทเฟนจะมองเห็นได้ชัดเจนเมื่อมีแสงส่องผ่านด้านหลัง ทำให้เกิดเป็นภาพที่สวยงามและมีเอกลักษณ์ ปกติแล้วจะพิมพ์ด้วย filament สีขาวเพียงสีเดียว ทำให้ได้ภาพ lithophane

ขอขอบคุณ : Turquoise Studio & Prop sculpture กับ 3D Printer Elegoo Orange Storm Giga

Turquoise Studio & Prop sculpture ให้บริการด้านการสร้างพร็อพ และชิ้นงานศิลปกรรมไม่ว่าจะเป็นสเกลเล็กหรือใหญ่ ได้ให้ความไว้วางใจกับทางเรา 3DD จัดส่ง ประกอบ และเทรนการใช้งาน เครื่องพิมพ์ 3 มิติ ยี่ห้อ Elegoo รุ่น Orange storm giga เพื่อมาเสริมทัพกระบวนการสร้างสรรผลงานที่มีขนาดใหญ่ ด้วยตัวเครื่องที่มีขนาด 80X80X100 ซม

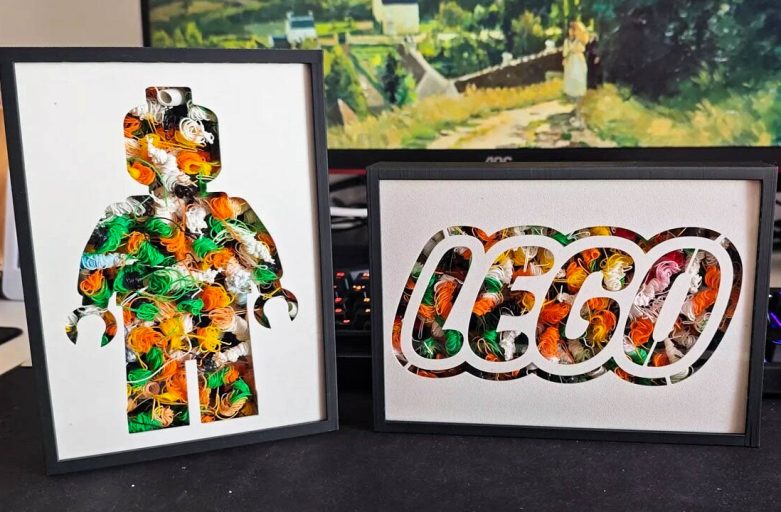

เปลี่ยนอึพลาสติกจาก 3D printer ไปเป็นของใช้สุดคูล

ตั้งแต่เริ่มมีการพิมพ์สามมิติหลากหลายสี ที่นำโดย Bambu Lab กับ ระบบ AMS ทำให้เรามีโมเดลหลากสีสวยงาม แต่สิ่งหนึ่งที่เป็นผลพลอยได้(แม้ไม่อยากได้ก็เถอะ) คืออึ(poop/purge) ของเครื่องพิมพ์ที่ดีดออกมาจากเครื่องระหว่างการเปลี่ยนสี/ชนิดของเส้นพลาสติก ซึ่งโดยส่วนใหญ่จะมีปริมาณมากกว่าตัวโมเดลเสียอีก แล้วอึปริมาณมากมายเหล่านั้นจะต้องทิ้งอย่างเดียวเลยหรือ น่าเสียดายเหมือนกันนะ เราขอแนะนำการเอาอึมันไปทำของเล่น ของใช้คูล ๆ กันดีกว่า 1 Purge Tower มีไม่กี่เกมหรอกที่จะเปลี่ยนเศษพลาสติกเป็นของเล่นสนุก ๆ อย่าง Purge

ขอขอบคุณ : บริษัท เซียร์ พร็อพเพอร์ตี้ จำกัด (มหาชน) กับเครื่อง Scanner, 3DDprinterFDM, SLA, และ Laser

บริษัท เซียร์ พร็อพเพอร์ตี้ จำกัด (มหาชน) ให้บริการการเช่าและการดำเนินการเกี่ยวกับอสังหาริมทรัพย์ ติดต่อเข้ามาที่ 3DD เพื่อต้องการสร้างศูนย์การเรียนรู้สำหรับเครื่องพิมพ์ 3 มิติ เครื่องเลเซอร์และเครื่องสแกนเนอร์ ทางเรา 3DD จึงทำการแนะนำพร้อมจัดส่งและติดตั้งดังนี้ เริ่มที่เครื่อง Scanner มี 2 รุ่นด้วยกัน Einstar 3D Scanner เก็บสี Full

ขอขอบคุณ : บริษัท อี.เทค จำกัด กับ 3D Printer รุ่นที่ได้รับความนิยม ด้วยความเร็วที่เร็วที่สุด

บริษัท อี.เทค จำกัด จัดตั้งโรงเรียนประเภทอาชีวศึกษาเพื่อการศึกษาระดับมัธยมศึกษาประเภทอาชีวศึกษา และได้มีการสนับสนุนการเรียนรู้ในด้านต่างๆ รวมทั้งด้านเครื่องพิมพ์ 3 มิติให้กับนักศึกษา 3DD ได้นำเครื่อง 3D Printer ที่กำลังฮิตและเป็นกระแสอยู๋ตอนนี้มาเป็นตัวอย่าง Flashforge Adventurer 5MPRO 3D Printer ที่ออกแบบมาให้รองรับกับความเร็วจาก 0-600mm/s นับว่าเป็นตัวที่เร็วและเสถียรมากๆ โดยมีอัตราเร่งสูงสุดที่ 20,000mm/s พวกเรา 3DD ได้ทำการส่งและติดตั้งพร้อมสอนการใช้งาน รวมทั้ง QC เครื่องอย่างมีมาตราฐานก่อนส่งเครื่องให้กับ มหาวิทยาลัยเทคโนโลยีภาคตะวันออก บริษัท อี.เทค

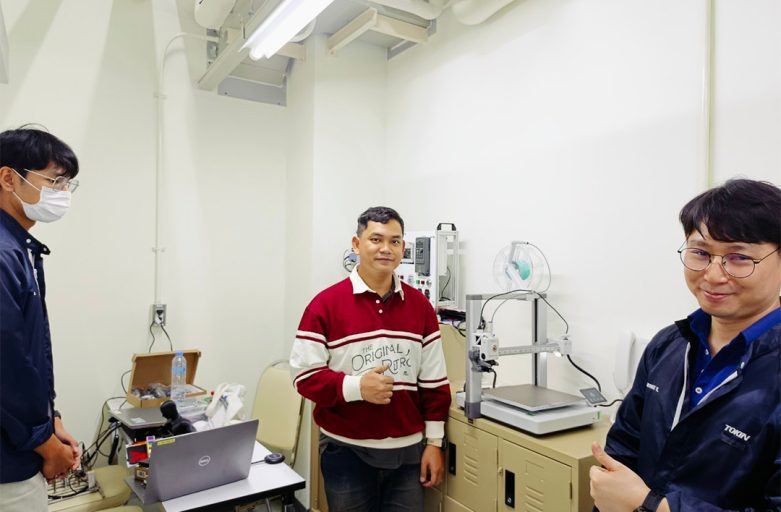

ขอบคุณ : มหาวิทยาลัยมหิดล คณะวิศวกรรมศาสตร์ ที่นำ Ray600&Adventurer5MPro ไปใช้ในงานวิจัยและศึกษา

มหาวิทยาลัยมหิดล คณะวิศวกรรมศาสตร์ เป็นคณะที่มีชื่อเสียงอย่างมาก ทั้งในด้านการปฏิบัติและทฤษฏี โดยครั้งนี้ทางเราได้เป็นส่วนนึงของสาขาวิชาได้ส่งมอบเครื่อง Flashforge Adventurer5MPro และ เครื่องเลเซอร์ Ray6 เพื่อให้พร้อมสำหรับองค์กรรวมถึงการผลิตผลงานต้นแบบ Prototype เครื่อง Flashforge Adventurer5MPro 3D Printer ที่ออกแบบมาให้รองรับกับความเร็วสูงสุดถึง 600mm/s นับว่าเป็นตัวที่เร็ว และเสถียรมากๆ โดยมีอัตราเร่งสูงสุดที่ 20,000mm/s Flashforge Adventurer

สร้างโมเดลคน ด้วย 3D Scanner

@3dd_official สร้าง Model Portrait ง่ายๆ แค่มีเครื่องสแกน3มิติ และเครื่อง 3D Print ✨ #3dd #3dprint #model #portrait #scanner #einstar #x1carbon #bambulab ♬ original sound 🤏 – ❤️ ถ้าใครเป็นสายโมเดล

6 วิธีง่าย ๆ จัดการกับ PLA ไม่ยอมติดกับแท่นพิมพ์

ในการพิมพ์ด้วยพลาสติกยอดนิยมอย่าง PLA มักเจอปัญหาการพิมพ์แล้วชิ้นงานไม่ติดฐานพิมพ์ จนเป็นเรื่องปกติ แต่เรามีข้อแนะนำ 6 วิธีง่าย ๆ ที่จะกำจัดปัญหานี้ออกไป ในแวดวงการพิมพ์สามมิติ ทุกคนน่าจะรู้จัก และเคยใช้พลาสติก PLA กันอย่างแน่นอน เพราะมันพิมพ์ง่าย แต่บางครั้งก็สร้างปัญหาให้ปวดหัวเหมือนกัน ความท้าทายอยู่ที่การพิมพ์ชั้นแรก ๆ ที่ต้องมีการตรวจสอบอย่างใกล้ชิด เพราะชั้นแรกเป็นรากฐานของความสำเร็จในการพิมพ์งานชิ้นนั้น ดังนั้นมันจึงต้องติดกับฐานพิมพ์อย่างดี ปัญหานี้รบกวนการทำงานอย่างมาก แต่ก็สามารถแก้ไขได้ง่าย ๆ ต่อไปนี้เราจะเสนอทางออกในการแก้ไขปัญหาที่การพิมพ์ชั้นแรกของ

เครื่องพิมพ์ 3 มิติ Saturn 4 Ultra 16K VS Mars 5 Ultra 9K เลือกรุ่นไหนดี ?

เครื่องพิมพ์ 3 มิติ Saturn 4 Ultra 16K VS Mars 5 Ultra เลือกรุ่นไหนดี ? เครื่องพิมพ์ 3 มิติ ระบบเรซิ่น ถูกพัฒนาไปอย่างรวดเร็ว ทั้งด้านความละเอียด ความสะดวกในการใช้งาน และฟีเจอร์อัจฉริยะต่าง ๆ เลยมีตัวเลือกมากมายมาให้เลือก ทั้งตามงบประมาณ และลักษณะการใช้งาน

สถานีรถไฟแห่งแรกของโลกที่สร้างด้วยเครื่องพิมพ์สามมิติ ในเมือง Arida ที่ญี่ปุ่น

บริษัทก่อสร้าง Serendix ในญี่ปุ่นประสบความสำเร็จในการก่อสร้างสถานีรถไฟแห่งแรกของโลกที่สร้างด้วยเครื่องพิมพ์สามมิติ ในเมือง Arida ในญี่ปุ่น ซึ่งสร้างเสร็จภายในเวลาไม่กี่ชั่วโมง ระหว่างรถไฟขบวนสุดท้าย และขบวนแรกของวันถัดไป โดยความร่วมมือระหว่าง JR West Japan Group และ สำนักงานสถาปนิก Neuob, Serendix ได้สร้างที่พักผู้โดยสารที่มีหลังคาโค้ง ที่สถานี Hatsushima เพื่อทดแทนหลังเก่าที่สร้างด้วยไม้มาตั้งแต่ปี 1948 ทาง Serendix

ขอขอบคุณ วิทยาลัยเทคนิคลำปาง กับเครื่อง FF Creator 3 PRO

ขอขอบคุณ วิทยาลัยเทคนิคลำปาง วิทยาลัยเทคนิคนครลำปาง ชื่อเดิม วิทยาลัยการอาชีพเกาะคา ตั้งขึ้นตามประกาศกระทรวงตั้งแต่ 26 มีนาคม พ.ศ. 2536 โดยให้เหตุผลและเตรียมความพร้อมโดยสังเขปเพื่อการศึกษาและขยายสถาบันนักศึกษากับสถาบันการพัฒนาการศึกษา ได้เข้ามาขอคำแนะนำเกี่ยวกับเครื่องพิมพ์ 3 มิติ เพื่อการศึกษา ทางเราจึงได้แนะนำรุ่น Flashforge Creator 3 Pro Flashforge Creator 3 Pro เครื่องพิมพ์

ขอขอบคุณ มหาวิทยาลัยธรรมศาสตร์รังสิต กับเครื่อง FF Creator 3 PRO

ขอขอบคุณ มหาวิทยาลัยธรรมศาสตร์รังสิต ที่ไว้ใจในบริการของเรา เนื่องจากได้มีการติดต่อเข้ามา ในโอกาสเปิดการเรียน การสอนพิเศษ สำหรับนักศึกษา ม.ธรรมศาสตร์ ทางเราได้ให้พนักงานที่มีความรู้ความสามารถไปสอนการใช้งานทั้งตัวเครื่องและโปรแกรมให้กับนักศึกษา Flashforge Creator 3 Pro เครื่องพิมพ์ 3มิติ อัพเกรด คืนชีพใหม่ สองหัวฉีดอิสระ INEX (independent extruders) หัวฉีดเคลื่อนที่ได้อิสระต่อกัน สามารถพิมพ์ชิ้นงานสอง 2สี, 2วัสดุ,

ขอบคุณ : โรงเรียนสันป่าตองวิทยาคม กับเครื่อง Bambu Lab A1

โรงเรียนสันป่าตองวิทยาคม เป็นโรงเรียนรัฐบาล ประเภทโรงเรียนมัธยมศึกษาขนาดใหญ่ และเป็นโรงเรียนมัธยมศึกษาแห่งแรกของอำเภอสันป่าตอง โรงเรียนได้เข้าโครงการพัฒนาโรงเรียนมัธยมชนบท เนื่องจากจำนวนนักเรียนเพิ่มขึ้นเป็นจำนวนมาก และได้มีงบติดต่อมาที่ 3DD เพื่อพัฒนาการศึกษาของนักเรียน ขอคำแนะนำเครื่องสำหรับเริ่มต้นในการเรียนการสอน ทางเราได้ทำการนำเสนอ Bambu Lab A1 เครื่องพิมพ์ 3 มิติ ที่ใช้ง่ายที่สุดในโลก จาก Bambu Lab ผู้ผลิตเครื่องพิมพ์ 3 มิติ ระบบ FDM

ขอบคุณ : ห้างหุ้นส่วนจำกัด เอส เค เจ โปรเกรส กับเครื่อง Bambu Lab A1

ห้างหุ้นส่วนจำกัด เอส เค เจ โปรเกรส เป็นธุรกิจตัวเป็นธุรกิจขายส่งเครื่องจักรและเครื่องมือเครื่องใช้อื่นๆ การขายส่งเครื่องจักรและอุปกรณ์ ทั้งนี้ได้ติดต่อเรา 3DD มา โดยต้องการเครื่องพิมพ์ 3 มิติ โดยเน้น ใช้งานง่าย เหมาะกับมือใหม่ ทางเราได้ทำการนำเสนอ Bambu Lab A1 เครื่องพิมพ์ 3 มิติ ที่ใช้ง่ายที่สุดในโลก จาก

รวมโมเดลทดสอบเครื่องพิมพ์ 3 มิติ ฟรี

การ Calibrate เครื่องพิมพ์สม่ำเสมอเป็นเรื่องที่ดี ทำให้เครื่องพิมพ์ 3 มิติของเรามีความแม่นยำ ผิวชิ้นงานเรียบสวย และลดอัตตราการเสียของชิ้นงานขณะปริ้น หลังจากการ Calibrate แทบทุกครั้งก็จะต้องมีการพิมพ์ชิ้นงานเพื่อทดสอบเครื่อง ทางเราจึงได้แนะนำโมเดลที่ใช้สำหรับการเทสเครื่องให้ดังนี้ 3D Benchy 3D Benchy เป็นที่นิยมอย่างแพร่หลายในการทดสอบพิมพ์ชิ้นงาน ทั้งในด้านความเร็ว overhang Link : #3DBenchy XYZ cube

โหลดฟรี!! 50 โมเดลที่ช่วยให้สนุกในวันหยุด

ใกล้วันหยุดยาวสงกรานต์แล้ว เป็นบ้างไหมที่เบื่อกับการพิมพ์สะเปะสะปะ ไม่มีเป้าหมาย หรือไม่รู้ว่าจะพิมพ์อะไรดีในช่วงว่าง ๆ วันหยุด ลองมาดูรายการของคูล ๆ 50 อย่างที่มีประโยชน์อย่างแน่นอน เรารวบรวมโมเดลที่มีคนชื่นชอบเป็นจำนวนมาก จากหลาย ๆ แหล่ง อัพเดทล่าสุดเมื่อวันที่ 1 เมษายน 2025 นี่เอง เป้าหมายก็คือให้เพื่อน ๆ ได้ใช้เวลาในวันหยุดสงกรานต์พิมพ์งานสามมิติที่มีประโยชน์ แล้วยังเท่ด้วย 1 หมวดเครื่องบอกเวลา

ขอขอบคุณ กรมชลประทาน กระทรวงเกษตรและสหกรณ์ กับ 3D Printer Large Size พิมพ์ได้ใหญ่ เหมาะกับหลายอุตสาหกรรม

เมื่อไม่นานนี้ 3DD ได้ทำการส่งมอบสินค้า 3D Printer ขนาดใหญ่ FullScale Max 660 Pro ให้กับทาง กรมชลประทาน กระทรวงเกษตรและสหกรณ์ ที่มีหน้าที่พัฒนาแหล่งน้ำ ตามศักยภาพของลุ่มน้ำให้เพียงพอ และจัดสรรน้ำให้กับผู้ใผู้ช้น้ำ ทุกประเภท เพื่อให้ผู้ใช้น้ำได้รับน้ำอย่างทั่วถึงและเป็นธรรม ตลอดจนป้องกันความเสียหายอันเกิดจากน้ำ โดยให้มีอำนาจหน้าที่ตามกฎกระทรวงแบ่งส่วนราชการกรมชลประทาน ซึ่งเราได้ทำการตรวจสอบเครื่องก่อนทำการจัดส่ง พร้อมทั้งสอนการใช้งานอย่างเต็มรูปแบบ โดยทีมงานช่างมืออาชีพ ที่ได้รับการอบรมโดยเฉพาะ 3DD Digital