เบื่อมั้ย กับการพิมพ์ Lithophane ขาว ๆ แบบเดิม ๆ มาลองทำ Lithophane สีกันดีกว่า Lithophane คือแผ่นวัสดุโปร่งแสงที่มีความหนาแตกต่างกัน เมื่อแสงส่องผ่าน แสงจะส่องผ่านได้ไม่เท่ากัน ทำให้เกิดเป็นภาพที่มีมิติขึ้นมา สามารถพิมพ์ด้วยเครื่องพิมพ์ 3 มิติ ภาพลิโทเฟนจะมองเห็นได้ชัดเจนเมื่อมีแสงส่องผ่านด้านหลัง ทำให้เกิดเป็นภาพที่สวยงามและมีเอกลักษณ์ ปกติแล้วจะพิมพ์ด้วย filament สีขาวเพียงสีเดียว ทำให้ได้ภาพ lithophane

Category: Workshop

บทความที่เน้นไปในการ DIY สร้าง หรือเป็นแนวทางให้ทำตาม ออกมาเป็นชิ้นงาน หรือ ผลงานที่เอาไปใช้จริง จากเครื่อง 3D Printer, Scanner, Laser

เปลี่ยนอึพลาสติกจาก 3D printer ไปเป็นของใช้สุดคูล

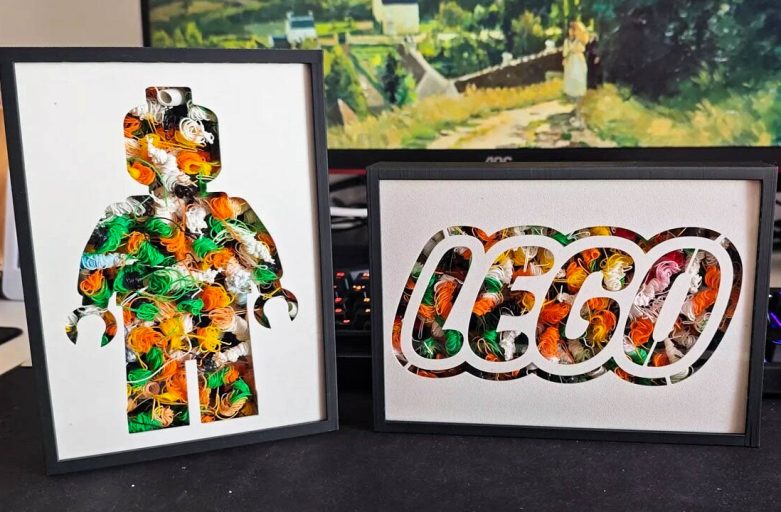

ตั้งแต่เริ่มมีการพิมพ์สามมิติหลากหลายสี ที่นำโดย Bambu Lab กับ ระบบ AMS ทำให้เรามีโมเดลหลากสีสวยงาม แต่สิ่งหนึ่งที่เป็นผลพลอยได้(แม้ไม่อยากได้ก็เถอะ) คืออึ(poop/purge) ของเครื่องพิมพ์ที่ดีดออกมาจากเครื่องระหว่างการเปลี่ยนสี/ชนิดของเส้นพลาสติก ซึ่งโดยส่วนใหญ่จะมีปริมาณมากกว่าตัวโมเดลเสียอีก แล้วอึปริมาณมากมายเหล่านั้นจะต้องทิ้งอย่างเดียวเลยหรือ น่าเสียดายเหมือนกันนะ เราขอแนะนำการเอาอึมันไปทำของเล่น ของใช้คูล ๆ กันดีกว่า 1 Purge Tower มีไม่กี่เกมหรอกที่จะเปลี่ยนเศษพลาสติกเป็นของเล่นสนุก ๆ อย่าง Purge

โหลดฟรี!! 50 โมเดลที่ช่วยให้สนุกในวันหยุด

ใกล้วันหยุดยาวสงกรานต์แล้ว เป็นบ้างไหมที่เบื่อกับการพิมพ์สะเปะสะปะ ไม่มีเป้าหมาย หรือไม่รู้ว่าจะพิมพ์อะไรดีในช่วงว่าง ๆ วันหยุด ลองมาดูรายการของคูล ๆ 50 อย่างที่มีประโยชน์อย่างแน่นอน เรารวบรวมโมเดลที่มีคนชื่นชอบเป็นจำนวนมาก จากหลาย ๆ แหล่ง อัพเดทล่าสุดเมื่อวันที่ 1 เมษายน 2025 นี่เอง เป้าหมายก็คือให้เพื่อน ๆ ได้ใช้เวลาในวันหยุดสงกรานต์พิมพ์งานสามมิติที่มีประโยชน์ แล้วยังเท่ด้วย 1 หมวดเครื่องบอกเวลา

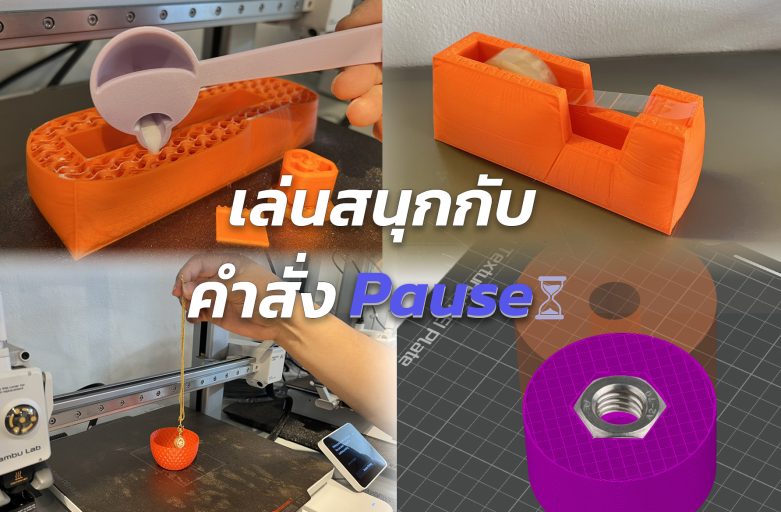

เล่นสนุกกับคำสั่ง Pause

ใน Slicer ทุกตัวจะมีคำสั่งนึงที่เราอาจจะไม่เคยใช้ และอาจจะไม่รู้ว่ามีประโยชน์อะไร วันนี้เราจะมาแนะนำว่าจะเอาคำสั่ง pause หรือการหยุดชั่วคราว ไปใช้ทำประโยชน์อะไรได้บ้าง คำสั่ง pause จะเป็นการสั่งให้เครื่องพิมพ์ 3D หยุดพิมพ์ในตำแหน่งเลเยอร์ใด ๆ ตามที่เรากำหนด โดยเราจะเลื่อนตำแหน่งจากสไลเดอร์ขวามือ แล้วกดเม้าส์ปุ่มขวาเพื่อเลือกคำสั่ง pause (ตามรูป) แล้วก็ส่งไปพิมพ์ได้ ทีนี้เรามาดูว่าจะหยุดไปทำไมกันบ้าง ใส่ของเพื่อเซอร์ไพรซ์เพื่อน คนรัก หรือเล่นเกมส์กัน ตัวอย่าง:

สนุกกับ Fuzzy Skin

หลายคนอาจจะยังไม่รู้ว่าคำสั่ง Fuzzy Skin ในโปรแกรม slicer ของตัวเองมีไว้ทำอะไร คำสั่งนี้จะมีอยู่ในแทบทุก slicer เราจะมาบอกว่ามันเอาไว้ทำอะไร และจะเอามาใช้ประโยชน์อะไรได้บ้าง ตามชื่อ Fuzzy Skin แล้วมันก็หมายถึงพื้นผิวที่ไม่เรียบ ดูหยาบๆ คล้ายผ้าขนหนู มันไม่เพียงแต่สร้างพื้นผิวที่แปลกตาเท่านั้น มันยังใช้ปกปิดรอยต่อ (seam) รอยเลเยอร์ (layer lines) และลดความลื่นบนผิวโมเดลด้วย การทำงานของมันก็คือการขยับหัวพิมพ์แบบสุ่มในขณะที่กำลังพิมพ์ผนังของโมเดล แทนที่จะพิมพ์เป็นเส้นเรียบ

มาลองพิมพ์ 3D ลงบนผ้ากัน

บางครั้งการพิมพ์ 3D แบบธรรมดาก็อาจจะน่าเบื่อ เราจะมาลองทำอะไรแปลก ๆ กันดู นั่นคือการพิมพ์ลงบนผ้า เอาไว้ใช้ตกแต่ง หรือทำ cosplay ก็ได้ หรือเอาไว้ใช้งานหลากหลาย บางคนคิดว่ามันทำยาก แต่ความจริงแล้วมันไม่ได้ยากอย่างที่คิด เราก็เลยทำให้เพื่อน ๆ ดูเป็นตัวอย่าง ว่าแล้วก็มาดูเลยนะครับ ก่อนอื่นต้องเตรียมผ้าที่จะใช้สำหรับพิมพ์ก่อน ผ้าควรมีลักษณะโปร่งพอสมควร ถ้าเป็นผ้าใยสังเคราะห์จะดีมาก ต้องไม่หนามาก ความหนาไม่เกินความหนาของเลเยอร์ที่จะพิมพ์ (จะได้ไม่ไปเกี่ยวหัวพิมพ์) ผ้าควรจะเรียบพอสมควร

3D printer ร้องเพลงได้ สอนแปลงเสียง เป็น G-Code

รู้หรือไม่! เครื่อง Bambu Lab A1 Mini สร้างเสียงดนตรีได้โดยไม่ต้องอาศัยลำโพงเลย มันจะสั่งให้มอเตอร์สั่นเป็นความถี่จนเกิดเป็นเสียงดนตรี ซึ่งสามารถเล่นได้สูงสุด 3 tracks พร้อมกัน มาลองทำกันดูตามขั้นตอนง่าย ๆ ต่อไปนี้ แนะนำการทำไฟล์ MIDI เป็นเสียงดนตรีจากเครื่องพิมพ์ 3D เตรียมอุปกรณ์ต่อไปนี้ เครื่อง A1 mini Micro SD

3D Scanner สร้างแผนภาพแบบ 3 มิติ ช่วยในการสื่อสารกันระหว่าง ศัลยแพทย์และนักพยาธิวิทยาในการผ่าตัดเนื้อเยื่อ

สาขาการผ่าตัดมะเร็ง การรักษาขอบเขตในการผ่าตัดให้ชัดเจนเป็นงานที่ซับซ้อนและท้าทายสำหรับศัลยแพทย์ สถานะของขอบเขตการผ่าตัดถือเป็นปัจจัยเสี่ยงทางพยาธิวิทยาที่สำคัญที่สุด เพื่อให้ทุกอย่างเป็นไปตามเป้าหมายในการกำจัดเนื้องอกที่เป็นเนื้อร้าย ออกให้หมดให้อยู่ในขอบเขตการผ่าตัดที่ชัดเจน ในขณะที่รักษาโครงสร้างปกติของเนื้อเยื่อที่ไม่ได้เสียหาย ให้เกิดผลกระทบต่อการผ่าตัดน้อยที่สุด ศัลยแพทย์และนักพยาธิวิทยาจึงมักใช้การประเมินขอบเขตระหว่างการผ่าตัดโดยใช้การวิเคราะห์การตัดด้วยความเย็น (FSA) อย่างไรก็ตาม วิธีการประเมินแบบเดิมมักต้องให้ศัลยแพทย์จำเป็นต้องเข้าๆออกๆ จากห้องผ่าตัดซึ่งทำให้เสียเวลา และไม่ปลอดเชื้อก่อนการผ่าตัดเพื่อปรึกษากับนักพยาธิวิทยา และหลังจากที่ปรึกษาเสร็จจึงจะต้องเริ่มขั้นตอนการผ่าตัดใหม่ ซึ่งอาจไม่สะดวกและใช้เวลานาน Micheal กล่าวถึง ความตระหนักในความจำเป็นในการปรับปรุงการสื่อสารระหว่างนักพยาธิวิทยาและศัลยแพทย์ในระหว่างการผ่าตัด เขาทำงานเป็นผู้ช่วยศาสตราจารย์ที่ แผนกโสต ศอ นาสิกวิทยา ของศูนย์การแพทย์มหาวิทยาลัย Vanderbilt

กระปุกออมสิน หมูเด้ง !!! ขึ้นรูปด้วย SLA 3D Printer

กระแสช่วงนี้ของน้องหมูเด้ง !!! และเครื่องพิมพ์ 3 มิติระบบ SLA 3D Printer Industrial กำลังมาแรงในงานอุตสาหกรรม และ ระบบการศึกษาในระดับมหาวิทยาลัยทางเรา 3DD Digital Fabrication จึงได้นำกระแสทุกอย่างประกอบเข้าด้วยกันจึงได้ใช้เครื่องพิมพ์ระบบเรซิ่นความละเอียดสูงรุ่น Ray 800 SLA ในการพิมพ์งานหมูเด้ง เพื่อเกาะกระแสกันหน่อย ในวันนี้ทางเราจะมาใช้งานเครื่อง พิมพ์งานน้องหมูเด้ง เพื่อแจกจ่ายกันในองค์กร และในการทำครั้งนี้จะไม่ใช่แค่เพียงตั้งโชว์

รีวิวการใช้งานเรซิ่น 3DD ทั้ง 4 ชนิด

วันนี้เราจะมาทดลองใช้งานเรซิ่นของ 3DD ว่ามีอะไรดี ใช้งานอย่างไร แล้วจะเลือกใช้ตัวไหนให้เหมาะกับงานของเพื่อน ๆ เพื่อให้ได้งานที่ดีที่สุด ก่อนอื่นเรามาทำความรู้จักเรซิ่นของ 3DD กันก่อน 3DD เป็นแบรนด์คนไทย เราพัฒนาร่วมกับบริษัทผู้ผลิตชั้นนำเพื่อให้ได้เรซิ่นที่ตรงกับความต้องการของลูกค้ามากที่สุด มีคุณภาพสูงในราคาที่ใคร ๆ ก็ซื้อมาใช้ได้ แล้วเพื่อน ๆ จะไม่ลองใช้ดูหรือครับ เรซิ่นทั้ง 4 ชนิดสามารถใช้งานได้ดีกับเครื่องพิมพ์ที่ใช้แสง UV ที่ความยาวคลื่นแสงตั้งแต่ 385-405

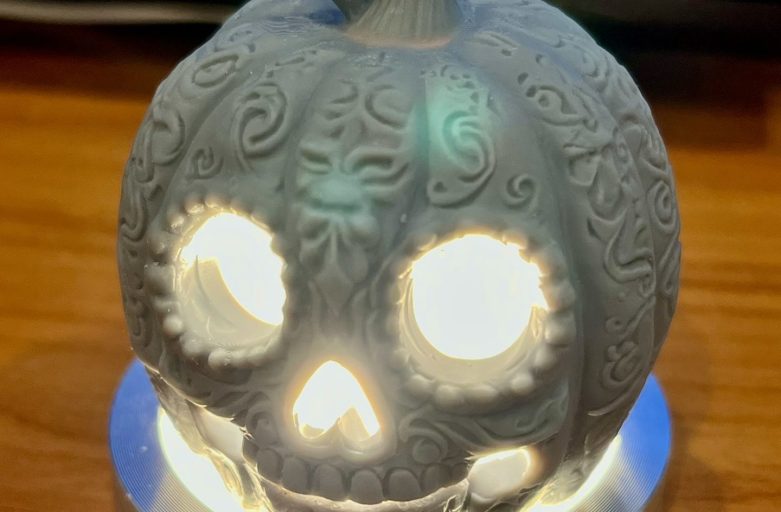

Halloween 3D Print – พิมพ์หัวฟักทอง ง่ายๆที่บ้าน Standard Resin แจกไฟล์ฟรี

อีกไม่กี่วันจะฮาโลวีนแล้ว เรามาหาของเล่นประดับโต๊ะกันดีกว่า ไปค้นไฟล์ 3D ในเวบ Thingiverse แล้วเจอไฟล์นี้น่ารักดี รายละเอียดดี เอามาติดไฟประดับโต๊ะท่าจะดี พอโหลดมาแล้วเอาเข้า slicer ปรับขนาด ใส่ support งานนี้อยากให้ผิวสวย ๆ ใช้เครื่องเรซิ่นพิมพ์ดีกว่า เลือกเครื่อง Sonic Mini 8K แล้วใช้เรซิ่น 3DD Standard resin

พิมพ์ที่วางปากกาจากเครื่อง Adventurer 5M แต่ Filament หมดกลางทาง!!

สวัสดีค่ะ ทุกท่านวันนี้ 3DD Digital Fabrication มาแชร์ไฟล์ 3D สำหรับคนสายทำงานแบบเรา ๆ อุปกรณ์ใด ๆ บนโต๊ะต้องอย่าให้ขาดเพื่อความสะดวกสบายระหว่างการทำงาน ตอนนี้แอดมินรู้สึกว่า โต๊ะเราไม่มีที่วางปากกา หรือโพสอิท จนหาปากกาไม่เจอบ้าง โพสอิทหายบ้าง จึงต้องคิดว่าต้องทำอะไรสักอย่างละค่ะ โดยแอดมินไปหาโหลดไฟล์ในเว๊บไซต์ของ Thingiverse โดยในวันนี้ทางเรา 3DD ได้ใช้เครื่อง FDM 3D Printer รุ่น Adventurer 5M

เปิดห้องเรียนนวัตกรรม Motion Capture มรภ.เทพสตรี จังหวัดลพบุรี

วันนี้ Dfine Digital Reality ได้มีโอกาสมาส่งมอบความรู้กันนอกสถานที่อีกครั้ง วันนี้เรามาที่จังหวัดที่อยู่ห่างจากกรุงเทพฯ ประมาณ 2 ชั่วโมงและเป็นจังหวัดที่มีเอกลักษณ์เฉพาะตัวที่ไม่เหมือนใครอีกด้วย ซึ่งนั้นก็คือจังหวัดลพบุรีนั่นเองครับ โดยวัตถุประสลค์ของการมาในครั้วนี้คือ มาสอนน้องๆ ของคณะเทคโนโลยีสาระสนเทศ มหาวิทยาลัยราชภัฎเทพสตรี ได้รู็จักกับอุปกรณ์ Motion Capture และทดลองใช้งานกันแบบจริงจัง ซึ่งบรรยากาสในการเรียนการสอนนั้น เต็มไปด้วยความสนุกสนามและ ได้รับความร่วมมือจาก คณาจารย์ และน้องๆ นักศึกษาของคณะที่ให้ความสนใจและกล้าถามในจุดที่สนใจต่างๆ โดยเราได้เริ่มสอนทั้งในส่วนของการสวมใส่

3D Scanner : EinScan H2 ช่วยในการปรับแต่งหมวกกันน็อคสำหรับ กระดูกกะโหลกศีรษะของเด็ก

หมวกกันน็อคแบบ Orthotic มีความสำคัญอย่างยิ่งสำหรับทารกบางคนในการแก้ไขภาวะกระดูกผิดรูปในรูปแบบต่างๆ เช่น ศีรษะไม่สมส่วนและกะโหลกศีรษะปิด หมวกกันน็อคเหล่านี้จำเป็นต้องทำขึ้นเป็นพิเศษเพื่อให้พอดีกับทารกแต่ละคนที่มีรูปแบบกระโหลกไม่เหมือนกัน ซึ่งจำเป็นต้องวัดศีรษะของทารกอย่างแม่นยำ โดยทั่วไปแล้ว AC Medical จะวัดศีรษะของทารกด้วยการสแกน CT แบบเอกซเรย์ อย่างไรก็ตาม วิธีนี้มีราคาแพงและไม่สะดวก โชคดีที่ AC Medical ได้เปิดตัวเครื่องสแกนเนอร์ 3 มิติ รุ่น EinScan H2 ซึ่งเป็นโซลูชันที่รวดเร็ว

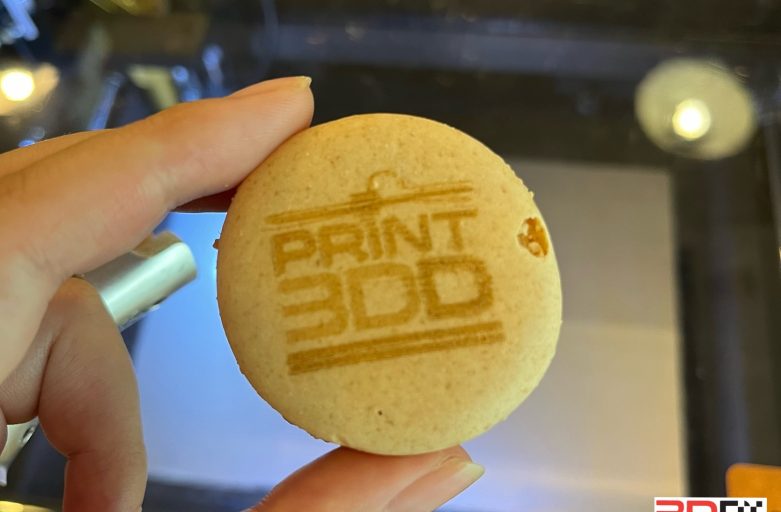

เลเซอร์โลโก้บนขนมมาการองด้วย Flux Beamo Smart Co2

สวัสดีค่ะทุกท่านวันนี้ทางแอดมิน 3DD ได้มีการซื้อมาการองสุดแสนอร่อยมาทานและได้เกิดไอเดียเกี่ยวกับการทำโลโก้บนขนมขึ้น จึงได้ลองเลเซอร์และนำมาแชร์เพื่อเป็นประโยชน์ในด้านการใช้เลเซอร์ในอนาคตต่อไปค่ะ ขออธิบายเกี่ยวกับเครื่อง Flux Beamo Smart Co2 ที่เราจะมาใช้เลเซอร์มาการองของเรากันก่อนเลยค่ะ Flux Beamo Smart Co2 เครื่องตัดและแกะสลักเลเซอร์ ชนิด CO2 กำลัง 30Watt เป็นเครื่องตัดและแกะสลักที่คุ้มค่า สามารถรองรับการตัดและแกะสลัก วัสดุได้หลากหลายมากๆ เช่น ไม้ อคิลิค

รวม 6 ขั้นตอนการพิมพ์งาน 3D Printer FDM ใช้ยังไง พิมพ์ยังไงให้สำเร็จ ?

ในบทความนี้จะมาบอกเกี่ยวกับวิธีการพิมพ์งาน 3D Printer FDM ที่หลาย ๆ คนเข้าใจว่ามันยุ่งยาก ใช้งานยาก ซึ่งความเป็นจริงแล้วมันง่ายมาก สามารถเข้าถึงได้ทุกเพศทุกวัย โดยพวกเราได้รวบรวมวิธีการใช้งาน อย่างละเอียด สามารถทำความเข้าใจและไปลองทำด้วยตัวเองทีละขั้นตอนได้เลย และหากใครยังไม่ทราบว่า 3D Printer FDM ระบบเส้นพลาสติกคืออะไร ทำอะไรได้บ้าง สามารถอ่านบทความเพิ่มเติมได้ที่นี่ สร้างไฟล์ 3มิติ หรือการหา Model 3D นำโมเดล

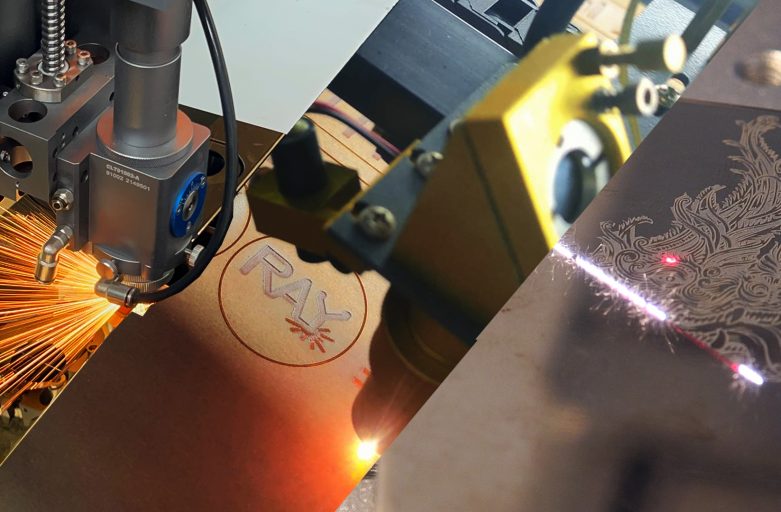

Laser คืออะไร ? ใช้ทำอะไร อันตรายจริงไหม ? (Update 2024)

เมื่อพูดถึง Laser หลายวงการมักรู้จักกันดีอยู่แล้ว ทั้ง Laser ที่ยิงแสงออกมาเพื่อความบันเทิง เพื่อการแสดงโชว์ หรือแม้กระทั่งด้านการแพทย์ในการใช้ตัดเนื้อเยื่อ เย็บแผล หรือแม้แต่การศัลยกรรม นี่ยังไม่รวมการลบรอยสักตามร่างกายหรือเส้นขนต่างๆ แต่สำหรับ Laser ในวันนี้ของเรา จะเป็นเลเซอร์ที่ใช้งานในด้านอุตสาหกรรมการผลิตเช่นการตัด การแกะสลักบนพื้นผิว หรือสินค้านั่นเอง โดยหลักจะมีทั้งหมด 3โหมด คือ Diode Laser , Co2 Laser

3D Scanner ใช้ตรวจสอบประสิทธิภาพใบพัดเรือ ที่มีคุณภาพสูงและประหยัดเวลา

บทความนี้มุ่งเน้นไปที่โซลูชันการแสกนแบบ 3 มิติ โดยใช้ 3D Scanner สำหรับการตรวจสอบใบพัดเรือ ตามปกติแล้ว ผู้ตรวจสอบจะใช้ Pitchometer เพื่อบันทึกข้อมูลการตรวจสอบ อย่างไรก็ตาม วิธีการนี้มีข้อจำกัดที่สำคัญซึ่งทำให้กระบวนการตรวจสอบยุ่งยาก เมื่อเครื่องมือปฏิวัติวงการอย่างเครื่องสแกน 3 มิติ EinScan HX เกิดขึ้น การตรวจสอบใบพัดจึงกลายเป็นเรื่องง่ายและมีประสิทธิภาพ ความสำคัญของการตรวจสอบใบพัด ใบพัดเป็นหัวใจของเรือที่ขับเคลื่อนการเคลื่อนที่ผ่านน้ำได้อย่างมีประสิทธิภาพ ความไม่สมบูรณ์หรือความเสียหายต่อใบพัดอาจส่งผลกระทบอย่างมีนัยสำคัญต่อความเร็ว ประสิทธิภาพการใช้เชื้อเพลิง

เลือกใช้งาน 3D Scanner ให้เหมาะกับการทำงานของคุณ ง่ายๆเพียงแค่คลิกเมาส์ไม่กี่ครั้ง!!

สวัสดีครับทุกๆท่าน วันนี้เรา 3DD Digital Fabrication ได้มาแชร์ Website ของทาง SHINNING 3D ซึ่งเป็นหน้าเว๊บไซต์ที่จะช่วยให้เราสามารถพิจรณาการเลือก 3D Scanner ให้เหมาะกับผู้ที่สนใจจะใช้งานเพียงแค่การเลือกข้อมูลคล้ายๆกับการทำแบบสอบถามทั่วไปโดยที่ข้อมูลทั้งหมดทาง SHINNING 3D ได้มีการวิจัยข้อมูลเชิงลึกของผู้ใช้ทั่วโลกมาเป็นแบบสอบถามนี้ โดยคอนเซปนี้จะเป็นหัวข้อที่ชื่อว่า เลือกใช้งาน 3D Scanner ให้เหมาะกับการทำงานของคุณ ง่ายๆเพียงแค่คลิกเมาส์ไม่กี่ครั้ง!! หากว่าคุณกำลังมองหาโซลูชันที่ครอบคลุมเกี่ยวกับการทำงาน 3

SHINING 3D คิดค้นและมุ่งมั่นเพื่อสร้างกระบวนการปั้นกะโหลกขั้นสูงทางการแพทย์

หางโจว จีน – 23 กุมภาพันธ์ 2567: SHINING 3D ผู้ให้บริการและผู้ผลิตชั้นนำระดับโลกด้านเทคโนโลยีดิจิทัล 3 มิติ หรือ เครื่องสแกนเนอร์ 3 มิติ (3D Scanner) รู้สึกตื่นเต้นที่จะประกาศความร่วมมือกับ Invent Medical ผู้ให้บริการชั้นนำระดับโลกด้านผลิตภัณฑ์อุปกรณ์ทางการแพทย์และขาเทียมที่พิมพ์ด้วย 3 มิติสำหรับผู้ป่วยโดยเฉพาะ การทำงานร่วมกันอย่างใกล้ชิด ทำให้เกิดกระบวนการการสแกน