Preview Creality Otter Lite สแกนเนอร์ 3มิติตัวเริ่มต้น ที่น่ามองตัวหนึ่งเท่าที่ลองจับ เล่นมาได้ข้อสรุปได้ดังนี้ ✅ จุดเด่นเครื่องนี้จริงๆเลยคือ Wireless ครับคือให้มาจากโรงงานเลย ✅ Wireless เท่าที่ลองเสถียรมาก ✅แม้ว่าจะมีแต่ NIR (infrared ที่ตามองไม่เห็น) แต่ทำงานได้ฉลาด ต่อได้โอเคเลย ✅ ใช้งานได้ 3 Mode

Author: Admin

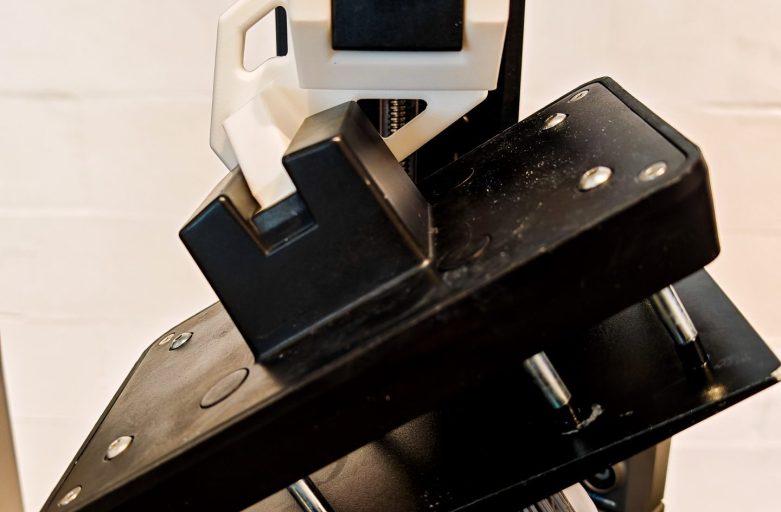

แจกฟรี!! Elegoo Mar5 U, Saturn4 U Resin Drip Holder หยดเรซิ่นหลังพิมพ์ ประหยัดเรซิ่น, ล้างงานง่ายขึ้น

แจกไฟล์ฟรีนะครับ แนะนำให้มีสำหรับคนที่มีเครื่อง Elegoo M ar5 U, Elegoo Saturn4 U 16K เพราะช่วยประหยัดเรซิ่นให้ทำงานง่ายขึ้น แนะนำให้พิมพ์จากเครื่อง FDM (เครื่องระบบเส้น) โดยปรับ infill ประมาณ 50% เพื่อความแข็งแรงครับ ช่วยเรซิ่นหยด ประหยัดเรซิ่น่ส่วนเกินให้ใช้ใหม่ได้อีก ทำให้เวลาเอาชิ้นงานออกจากเครื่องไม่หก เลอะเทอะ ล้างชิ้นงานได้ง่ายขึ้น Mar5

Raptor Series สามพี่น้อง Raptor, Pro, X แรงต่างกัน ตามงบ

มาครบทีมแล้ว 3พี่น้อง Raptor Series เรียงราคามาเลย เหมือน iPhone, Pro, Max สแกนได้เหมือนกัน แต่แรงต่างกัน ⚡Raptor Series มี 3รุ่นตามงบลูกค้า ⚡ ✅Raptor น้องเล็กสุด NIR + Laser Parallel 7เส้น ✅Raptor Pro

3DD ประกาศแยก Line OA เป็น 2Account Sales และ Support เพื่อบริการที่มีประสิทธิภาพมากขึ้น

สวัสดีครับ แต่เดิมที่เรามี Line Official Account เพียงแค่ตัวเดียวทำให้ พนักงานตอบไม่สามารถให้บริการได้ทั่วถึง โดยมีการสับสนการทำงานระหว่าง Sales และ Support และด้วยลูกค้าเริ่มมีปริมาณเพิ่มขึ้นมาก (ปัจจุบันหลักหมื่น) ทำให้ทั้งทีม Sales และ Support ทำตอบส่งงงานกันไม่ทัน ทำให้เกิดปัญหา “ขึ้นว่าอ่านแล้ว แต่ไม่ตอบ” เชื่อว่าการแยกบริการครั้งนี้จะช่วยให้การทำงานมีประสิทธิภาพมากขึ้น น้องในทีมสามารถ Focus งานได้ถูก

Preview : Falcon A1 สมาร์ทเลเซอร์ Core XY แกะสลัก และตัด ใช้ที่บ้านก็ได้ ที่ทำงานก็ดี

สวัสดีครับ มีการเปิดตัว Falcon A1 ไปเร็วๆโดยมีฟัก์ชั่น Falcon A1 ทำออกมาแบบ Complete build ไม่ต้องมาประกอบ เครื่องดูน่าใช้ครับ เท่าที่เราลองเทส สรุปได้ดังนี้ ✅เครื่องหล่อจาก Alloy ทั้งชิ้น แข็งแรงดูน่าใช้ – งานประกอบดีมาก ✅Core XY สามารถทำงานแบบ HighSpeed ได้

สเปคคร่าวๆ K2 Plus Combo 3D Printer 4สี Core XY พิมพ์เร็ว High Speed จาก Creality

พรีวิวเครื่อง Creality K2 Plus Combo เครื่องพิมพ์ 3มิติ ขนาด 350*350*350mm ระบบเส้นพลาสติก เครื่องแบบ CoreXY ที่พิมพ์ได้ความเร็วสูง เรามีโอกาสแกะกล่องทดลองพิมพ์คร่าวก่อน ทำ Full Review ได้ข้อมูลมาแชร์กันก่อนครับ @3dd_official 🔥 ของเข้าแล้ว K2 Plus Combo🔥 K2

ซื้อ Bambu Lab กับ 3DD ดีอย่างไง?

ช่องทางการซื้อ Bambu Lab มีหลายทางทั้งจากตัวแทนจำหน่ายโดยตรง และ Gray Market นี่คือเหตุผลว่าทำไมคุณควรเลือกซื้อกับ 3DD 3DD เป็น Bambu Lab Authorized Distributor อย่างเป็นทางการ แต่งตั้งโดย บริษัทแม่ Bambu Lab ส่งจากไทย ประกันไทย มีหน้าร้าน 3DD มีประสบการณ์ใน

METALEX 2024 | 3DD เชิญไปเดินบูธ

METALEX 2024 | 3DD งานแสดงเทคโนโลยีโลหะการ และ นวัตกรรมระดับโลกในไทย 20-23 Nov 2024 (พุธ-เสาร์) ตั้งแต่เวลา 10:00-19:00 น. ที่ไบเทค บางนา บูธเลขที่ AA47 Hall98-100 จุดสังเกตุ : Hall 98 โซนด้านหลังติดห้องน้ำ Highlight

เปิดตัว EinScan Libre เครื่องสแกน 3D ไร้สายตัวแรก Blue Laser และ Infrared

เปิดตัว 3D Scanner Wireless ไร้สายตัวแรกของโลก ที่ใช้เทคโลยี Laser + Infrared พร้อมทั้งเก็บสี กล้องที่พร้อมกับเครื่องมีทั้งหมด 8ตัว ตัวเครื่องมาพร้อมหน้าจอ Touch Screeen และหน่วยประมวลผล Nvidia เป็นคอมพิวเตอร์เครื่องย่อมๆเลยก็ว่าได้ เครื่อง EinScan Libre (อ่านว่า ไอน์สแกน ลิเบรอ หรือ

Resin 3D น้ำยาเรซิ่นมีกี่ประเภท? Photopolymer Resin

เรซิ่นสำหรับเครื่องพิมพ์ 3มิติ หรือ Photopolymer Resin มีการใช้กันอย่างแพร่หลายในช่วงเวลาหลายปีมานี้ มีราคาถูกลงอย่างมาก โดยหลายตัวราคาต่ำกว่า 1000 บ./กก. แล้ว มีให้เลือกหลากหลาย บทความนี้จะแนะนำข้อแตกต่าง เพื่อประโยชน์ในการเลือกซื้อเรซิ่นให้เหมาะกับเครื่องพิมพ์ระบบเรซิ่น 3D Printer SLA, MLCD, DLP ของท่านต่อไป โดยวัสดุมีคุณสมบัติที่หลากหลายเช่น ใช้กับงานทั่วไป, ทนความร้อนสูง, เติมวัสดุ Wax

Sample มาตรฐานของ Content ของบริษัท

สวัสดีทุกคน พี่ชมเขียนบทความนี้ขึ้นวันที่ 17 ตค. 2567 (และจะมีการ Update ไปเรื่อยๆ) เพื่อให้เป็นมาตรฐานเดี๋ยวกันในการเขียนบทความ การใช้ตัวอักษร ขนาดตัวอักษร Format ต่างๆที่ใช้ในการทำงานให้เหมือนกัน ขอให้ทุกคนปฏิบัติตามเพื่อความเป็นเรียบร้อยของ Content ของเราครับ Note : หลังจากวันที่ 17 ตค. 2567 ให้ปรับใช้ให้เหมือนกันครับ ก่อนหน้านั้นไม่ว่ากัน ขนาดของหัวข้อคือ

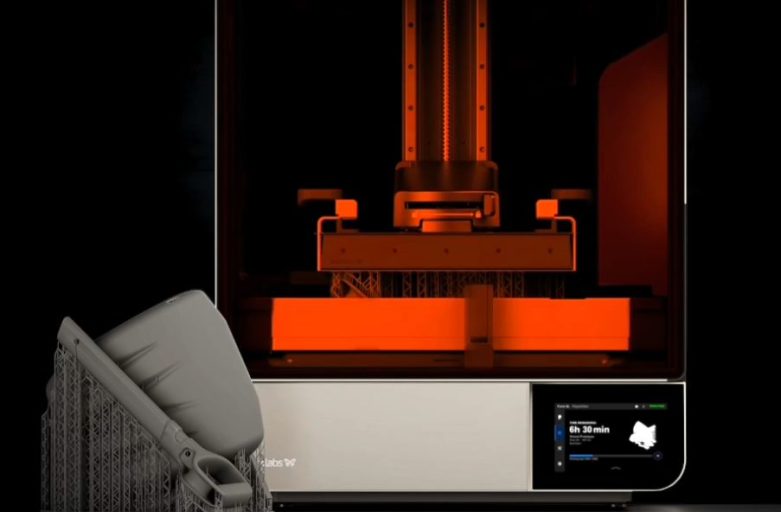

เปิดตัว Form 4L เครื่องพิมพ์ Hi-End MLCD ที่มาเหนือ

เมื่อวาน Formlabs เปิดตัว Form 4L จัดว่าเป็นตัว Hi-End สุดในโลกของเครื่องระบบ MSLA (Masked Stereolithography) โดยมีราคาเครื่องเปล่าอยู่ที่ 9,999USD หรือ ประมาณ 350,000บาท จัดว่าสูงกว่าค่ายจากไต้หวัน และ จีนหลายเท่าตัวทีเดียว แต่ด้วยขนาดนี้ก็ได้มาซึ่งคุณภาพและจุดต่างจากคู่แข่งหลากหลาย ข้อดี แผ่นฟิมล์พิเศษที่ทนทานมากๆ ทาง Formlabs ได้โชว์โดยการเอาตัวดูดสุญญากาศ

FreeDD#5 Wat Arun สแกนรอบวัดอรุณ ขึ้นรูปโมเดล Lidar Scan to 3D Printer แจกฟรีโมเดล

#ฟรีดีดี ครั้งที่5 จะพิเศษหน่อย คราวนี้เราสแกนที่สถานที่จริงเลยครับ เราเริ่มงานที่วัดอรุณราชวรารามราชวรมหาวิหาร สแกนสถานที่ด้วยเครื่อง 3D Scanner Lidar ตัวล่าสุดที่ถือสแกน โดยการเดินรอบตามเข็มนาฬิกาใช้เวลาในการสแกนรวม 15นาที นำไฟล์กลับมา Process ต่ออีกหน่อยจะได้ Point Cloud จำนวนจุดประมาณ 200ล้านจุด สามารถนำไฟล์นี้ไปใช้ในการวัดและการสำรวจได้ทันที แต่ในบทความนี้ทีมงานเราได้ขึ้นไฟล์ 3มิติแบบ Low Polygon เพื่อนำเอามาพิมพ์

เทียบ 3D Scanner Shining3D 15รุ่น 3กลุ่ม หลักหมื่น-ล้านต่างกันอย่างไร?

เริ่มปีนี้มา Shining3D ได้มีการเปิดตัว Total Solution เครื่องแสกนเนอร์ 3มิติ มาเต็มทุกกลุ่มลูกค้าเริ่มจากเครื่องราคาเริ่มต้นถูกสุด 4หมื่นบาท จนไปถึงรุ่นที่ซื้อบ้านได้หนึ่งหลัง 2ล้านบาท เอ๋แล้วทำไมราคามันถึงแตกต่างกันอย่างงี้ วันนี้เราจะมาไขข้อข้องใจกันครับ สำหรับผู้ที่ต้องดู >>โปรชัวตัวเต็มสามารถดูได้ที่นี่ครับ<< 3DD เรามีประสบการณ์คลุกคลีทั้งจำหน่าย ซ่อม และ ให้คำปรึกษาเครื่องสแกนเนอร์มากว่า 10ปี เราสามารถแบ่งแยกเครื่องสแกนเนอร์ได้จากราคา, วิธีการสแกน และ Technology

FreeDD#4 Asakusa แจกโมเดล3มิติฟรี วัดเก่าแก่ที่สุดในโตเกียว ถ่ายรูปกับโคมแดง

#ฟรีดีดี คราวนี้มาแนวญี่ปุ่นอีกรอบนะครับ กับวัดที่คนไทยนิยม มาโตเกียวถ้าไม่ได้มาวัดนี้เหมือนไม่ได้มา วัดเซ็นโซจิ หรือ คนไทยติดปากเรียกวัดอาซากุสะ โดยรูปยอดนิยมคือเป็นกับรูปถ่ายกันโคมแดง ที่ประตูคามินาริมง ประตูเล็กสุด เดินเข้ามาจะเป็นร้านขายของตลอด 2ข้างทางยาวๆ ก่อนจะไปเจอประตูใหญ่ ประตูโฮโซมง และที่อยู่ด้านของประตูใหญ่คือ เจดีย์5ชั้นอันสวยงาม ฟรีดีดี แจกไฟล์ 3D แจกไฟล์3มิติ ครั้งนี้เราแจกไฟล์เป็น 3ส่วนด้วยกัน คือ ประตูเล็ก ประตูใหญ่

รู้จัก 3D Printer ระบบเส้น FDM ซื้อรุ่นไหนดี? ใช้ทำอะไรได้บ้าง ฉบับปรับปรุง 2024

สวัสดีทุกท่าน ในบทความนี้เราจะพาทุกท่านมาทำความรู้จักกับเครื่องพิมพ์สามมิติระบบหนึ่ง ที่ได้รับความนิยมมากที่สุดในปัจจุบัน เนื่องด้วยปัจจุบันนี้เครื่องพิมพ์ระบบนี้ได้มีราคาที่ต่ำลงจนคนทั่วไปจับต้องได้ และมีความปลอดภัยที่มากขึ้น ถึงแม้ว่าราคาของเครื่องพิมพ์สามมิติระบบ FDM จะถูกลง แต่เทคโนโลยีนั้นก็ไม่ได้ถูกลดลงไปเลยแม้แต่น้อย และกลุ่มผู้ใช้งานเองนั้นก็มีหลากหลายหลุ่มมากขึ้น ตั้งแต่นักเรียนประถมตัวน้อยๆ ไปจนถึงระบบอุตสาหกรรมขนาดใหญ่ และเครื่องพิมพ์ระบบนี้ก็จะเป็นตัวเลือกแรกๆ ของใครหลายๆ คน ในบทความนี้เราจะพาทุกท่านไปทำความรู้จักเครื่องพิมพ์ระบบนี้ และการเลือกใช้งานกัน ประวัติความเป็นมาอย่างไง? FDM 3D Printer คืออะไร ? FDM มีกี่ประเภท?

FreeDD#3 วัดโพธิ์ แจกโมเดล 3มิติ สวย พิมพ์วัดที่สวยระดับโลกกัน

ฟรีดีดี แจกไฟล์ 3D แจกไฟล์3มิติ ครั้งนี้เราแจก 3D Model พระอุโบสถ และ พระมหาเจดีย์สี่รัชกาล ที่อยู่ภายในวัดพระเชตุพนวิมลมังคลาราม (วัดโพธิ์ – อยู่ข้างวัดพระแก้ว) เชื่อว่าคนไทยทุกคนน่าจะเคยไปกันหมดแล้ว วัดที่โด่งดังและสวยงามระดับโลก จากพระนอน และ การนวดแผนไทย ตามรูปปั้นที่อยู่ในวัดจำนวนมาก เราลองเทสพิมพ์จาก FDM 3D Printer ไฟล์ทั้ง2นี้

FreeDD#2 ตึกมหานคร Mahanakhon ฟรี 3D Model

ฟรีดีดี แจกไฟล์ 3D อีกครั้งสำหรับคนใช้ 3D Printer นะครับอันนี้ เป็นโมเดลตึกของไทยเรานี่เอง ตึกมหานคร Landmark ของกรุงเทพ ไฟล์นี้แนะนำให้พิมพ์เป็นสองส่วนแบบผ่าครึ่งแล้วนำมาติดกันทีหลังครับ เพื่อลดการพิมพ์ Support แกะแล้วไม่สวย แนะนำให้พิมพ์ด้วยเส้นด้าน หรือ Matte PLA คิง เพาเวอร์ มหานคร (อังกฤษ: King Power

FreeDD#1 ปราสาทฮิเมจิ ฟรี 3D Model

สวัสดีครับมาเจอกันครั้งแรกกับ FreeDD บทความที่ผมอยากจะแชร์โมเดล 3มิติ ฟรีและแนะนำให้พิมพ์กันนะครับ ส่วนตัวผมชอบเที่ยวและจะคิดถึงสถานที่นั้นๆเสมอ โมเดลเกี่ยวกับสถานที่สำคัญจึงชอบเป็นพิเศษ อันแรกนี้เป็นประสาทฮิเมจิที่ประเทศญี่ปุ่นครับ เมื่อฮิเมจิเป็นเมืองที่เงียบมาก แต่มีปราสาทที่เด่นเป็นสง่าประจำเมือง (ถ้าอธิบายผิดขออภัยนะครับ) ปราสาทนี้ถือเป็นปราสาทที่ใหญ่ที่สุดแห่งหนึ่งของญี่ปุ่นที่ยังเหลือรอดมาอยู่ ผมไปตอนหน้าหนาวอากาศเกือบถึง 0องศา หนาวมือหงิก ปราสาทนี้เป็นเหมือนการปีนภูเขา จริงผมว่าไม่ค่อยมีอะไรแต่ยังประทับใจจนถึงทุกวันนี้ เครื่องพิมพ์ที่ใช้ผมเลือก Adventurer 5M Pro เพราะเป็นเครื่องที่ดีมาก เร็ว และถูกกว่าเดิมเยอะ ใช้เวลาพิมพ์ประมาณ

3D Printer FDM รุ่นไหนดี? เริ่มต้น ยอดนิยม2024

วีลแชร์ไฟฟ้ายังเป็นหนึ่งตัวเลือกที่หลายบ้านอยากซื้อให้ผู้สุงอายุ วีลแชร์ไฟฟ้า หรือที่เรียกกันว่ารถเข็นวีลแชร์ไฟฟ้า บ้างก็เรียกว่าเก้าอี้บังคับไฟฟ้า มีประโยชน์มากมายมหาศาลที่ไม่ควรมองข้าม ปัจจุบันในตลาดบ้านเรามีตัวเลือกให้เลือกมากมายหลากหลายแบบ หลายฟังก์ชั่นการใช้งาน สามารถเลือกซื้อได้ตามความต้องการ วิธีซื้อหรือช้องทางการจัดจำหน่ายก็ง่ายขึ้น ไม่จำเป็นต้องขับรถไปถึงสถานที่ ก็สามารถสั่งซื้อรถเข็นวีลแชร์ไฟฟ้าผ่านแพลตฟอร์มบ่องทางซื้อขายออนไลน์ได้ 3D Printer FDM ระบบเส้นคืออะไร? ดู Spec ตรงไหน แตกต่างกันอย่างไง? Aqualia X3 Adventurer 5M Adventurer 5M