บทความนี้จะมาสรุปขั้นตอน 3D Print ระบบเรซิ่น โดยใช้ Software กึ่ง Opensource อย่าง ChituBox ปัจจุบัน ChituBox ได้รับความนิยมสูงจากผู้ใช้งาน เนื่องจากปรับค่าได้หลากหลาย ปรับค่าแสงให้เหมาะกับแต่ละเรซิ่นได้ มาครบทั้งฟังก์ชั่น Hollow (ทำให้กลวง), Dig Hole (เจาะรูเพื่อให้น้ำระบายออกได้), ปรับ Support ได้หลากหลาย ตั้งค่าได้ลึก, มีเลือก Preset เครื่องดังๆหลายๆตัวมาให้เลือกแล้ว (เช่นจาก AnyCubic, Flashforge, Phrozen และ Manual ค่าเองได้เลย)

ปล. บทความนี้จะไม่ลงลึกถึง การ Set ทุกๆค่า แต่จะกล่าวเป็นภาพรวมให้ทำงานได้ – ถ้ามีเวลาทาง admin จะทำบทความแบบ expert อีกครั้ง

ขั้นตอนแบ่งสรุป 7 ขั้นตอนได้ดังนี้

- Hollow ทำชิ้นงานให้กลวง เพื่อประหยัดเรซิ่น

- Dig Hole เจาะชิ้นงานให้น้ำเรซิ่นไหลออกได้ ลดแรงดันภายในโมเดลขณะพิมพ์

- Rotate – Orientation หมุนชิ้นงาน ให้พิมพ์งาน เลี่ยงด้านที่สำคัญ ไม่ให้โดน Support

- Generate Support สร้าง Support ค้ำชิ้นงานให้สามารถขึ้นรูปได้

- Slice หั่นชิ้นงานเป็นชั้นๆ ตามค่าที่เรากำหนด

- Save and Print บันทึกไฟล์เพื่อไปพิมพ์ที่เครื่อง

- Wash and Cure อันนี้ไม่เกี่ยวกับ ChituBox เอาชิ้นงานออกจากเครื่องล้าง ทำความสะอาด และ อบชิ้นงาน

เตรียมไฟล์ 3D

ไฟล์ที่ใช้งานในการพิมพ์ ไฟล์ 3มิติของที่ใช้ใน ChituBox จะเป็น .STL, .OBJ เหมือน Software อื่นๆแหล่งมาของไฟล์ 3D มาจาก 3 แหล่งหลักดังนี้

- สร้างเอง สามารถสร้างได้จาก Software 3D ทั่วๆไปทั้ง ZBrush, SolidEdge, SolidWork, Rhino

- Scan มาจาก 3D Scanner ไฟล์ที่ได้จาก 3D Scanner จะอยู่ในรูปของ .STL, .OBJ อยู่แล้ว

- โหลดไฟล์ไม่สร้างไว้แล้ว มีหลายแหล่งที่ขาย+แจกไฟล์ 3มิติฟรี เช่น myminifactory.com, thingiverse.com

เปิดไฟล์ 3D ดังกล่าวด้วยคำสั่ง Open มีแนะนำนิด ให้ระวังเรื่องหน่วย (นิ้ว, ซม., มม.) หลายคนตกม้าตายมาแล้วเนื่องจากหน่วย หลังจากเปิดไฟล์ให้มาดูขนาดและปรับขนาด ตามที่เราต้องการ

1. Hollow – ทำชิ้นงานให้กลวง

ไฟล์ 3D โดยทั่วไปนั้นตัน การพิมพ์ด้วยเครื่องพิมพ์ 3มิติโดยทั่วไปนั้นจะไม่พิมพ์ตัน (ถ้าเป็น 3D Printer ระบบเส้น FFF นั้นจะพิมพ์แบบ infill 15-30% คือทักเป็นตาข่ายด้านในไม่พิมพ์ตันเช่นกัน) งานโมเดลที่พิมพ์ด้วยระบบเรซิ่นนิยมทำให้กลวงด้านใน โดยนิยมทำผนังให้หนา 1.2-2mm ด้วยเหตุผลดังนี้

- ทำให้กลวง ประหยัดเรซิ่น 80-90%

- ทำให้กลวง ลดปัญหาชิ้นงานหลุด และยืดอายุการใช้งานฟิลม์ที่ก้นถาด

ทั้งนี้ทั้งนั้นหากชิ้นงานเล็กอยู่แล้วไม่จำเป็นต้องทำกลวงก็ได้ หรือ กรณีที่เป็นชิ้นส่วนทางวิศวกรรมที่ตั้งใจให้ตันบางจุด ก็ต้องเลี่ยงไปที่องศาการวางชิ้นงานแทน โดยพยายามไม่ให้พิมพ์เต็ม Layer หนึ่งๆมากเกินไป โดยคำสั่งดังกล่าวสามารถเลือกได้ว่าจะต้องการผนังหนาเท่าไหร่ (Wall Thickness) ค่ามาตรฐานจะอยู่ที่ 1.2mm แนะนำไม่ควรทำบางเกินไป-ชิ้นงานจะเสียเพราะโครงสร้างเปราะไป หนาเกินไป-เปลื้องเรซิ่นและมีโอกาสเสียจากแรงดึง เท่าที่รองค่าอยู่ประมาณ 1.2-2mm กำลังดี

ปล. โมเดล David อย่างในตัวอย่างหากพิมพ์ตันต้องใช้เรซิ่นถึง 500g แต่หากทำให้ผนังบางเพียง 1.2mm โมเดลจะเหลือนน.แค่ 89g เท่านั้น ประหยัดไปได้ 82.2%

2. Dig Hole – เจาะรูทางออกเรซิ่น ลดความดันในชิ้นงาน

หากทำขั้นตอนที่1 ทำให้ชิ้นงานกลวงแล้ว เราต้องเจาะรูให้เรซิ่นออกด้วย ไม่งั้นงานที่พิมพ์จะเหมือนภาชนะปิดและมีเรซิ่นเหลืออยู่ข้างใน ทิ้งไว้ระยะหนึ่งเรซิ่นที่ค้างไว้จะซึมออกมา สาเหตุที่เราต้องเจาะรู

- ป้องกันภาวะ CUP (ถ้วยปิด) ศัพท์ทางเทคนิคของ 3D Printing เมื่อมีแล้วโมเดลเราเหมือนถ้วยคว่ำอยู่ทำให้เกิดแรงดันสูงทั้งตอนจุ่มลงเรซิ่น และ ดึงชิ้นงานขึ้นมา (นึกภาพเรา คว่ำแก้วน้ำและพยายามกดลง จะต้องใช้แรงฝืนอย่างมาก) การเจาะรูจะลดเป็นภาวะ CUP มีทางให้อากาศออก

- เจาะรูช่วยให้สามารถล้างชิ้นงานได้สะอาด เรซิ่นมีทางออก

ใน ChituBox การเจาะมีคำสั่งให้เก็บ ฝาปิดรูที่เจาะไว้ได้ Keep the Hold สามารถพิมพ์ฝาปิด มาปิดโมเดลที่หลังได้ การเจาะรูควรเจาะ 2 รูขึ้นไปและแต่ชิ้นงานและประสบการณ์ของผู้ใช้ ควรคำนึงถึงหลักการ CUP ให้ดี จำไว้ว่าทุกๆ Layer ที่พิมพ์โมเดลควรจะมีรูให้อากาศเข้าออกได้

ปล. กรณีที่ชิ้นงานโมเดลเชิงวิศวกรรม ไม่สามารถเจาะรูได้ และมีบางส่วนที่ตันจริงๆ ต้องหลีกเลี่ยงพื้นที่หน้าตัดใหญ่ๆ (หน้าตัดใหญ่ๆจะเกิดแรงดึง สูญญากาศ Vacuum Force)

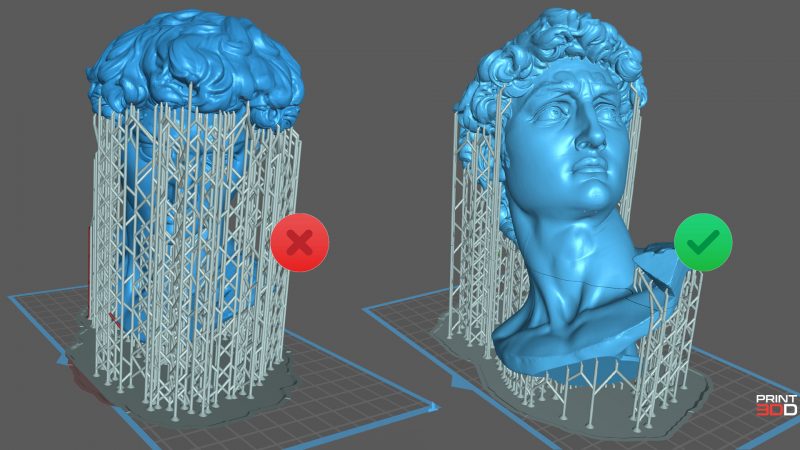

3. Rotate – Orientation หมุนชิ้นงาน พิมพ์สวยงานสำเร็จ อยู่ที่ขั้นตอนนี้

กระบวนการนี้สำคัญที่สุดเลยก็ว่าได้ จะพิมพ์สวย ไม่สวย, งานเสีย ไม่เสีย, เก็บงานง่าย ยาก อยู่ที่กระบวนการนี้ มือใหม่หลายคงอาจจะสงสัยว่าทำไม เวลาพิมพ์ชิ้นงานใน SLA, MSLA printer ทำไมไม่พิมพ์โมเดลตรงๆเลยทำไมต้องเองซ้ายเอียงขวา อย่าลืมว่าการพิมพ์ทุกครั้งต้องมี Support ซึ่งอยู่ในขั้นต่อไป การหมุนชิ้นงานมีผลโดยตรงกับการสร้าง Support ที่จะมาค้ำชิ้นงาน การหมุน Rotate หรือ Orientation มีหลักการดังนี้

- ให้ส่วนรายละเอียดสำคัญอยู่บนสุด (อยู่ล่างก็ได้แต่ต้องเลี่ยง Support)

- วางให้มี Overhang น้อยที่สุด Overhang คือส่วนที่ยื่นเกินออกมาของชิ้นงาน ตย.ง่ายมือโมเดลคน คือ แขน ขา

- เลี่ยงพื้นที่หน้าตัดใหญ่ เราต้องทำอย่างไงก็ได้ ให้พื้นที่หน้าตัดแต่ละเลเยอร์น้อยที่สุดเท่าที่จะทำได้ เพื่อลด Vacuum Force ไม่ให้ทำที่เลเซอร์หนึ่งๆเยอะจนเกินไป ทำให้ชิ้นงานเสียได้ ให้นึกภาพ ดึงกระดาษ A4 ที่หล่นที่พื้นขึ้นตรงๆ ต้องใช้แรงอย่างไม่น่าเชื่อ แต่ถ้าเป็นกระดาษชิ้นเล็กๆ เราไม่ต้องใช้แรงมากนัก

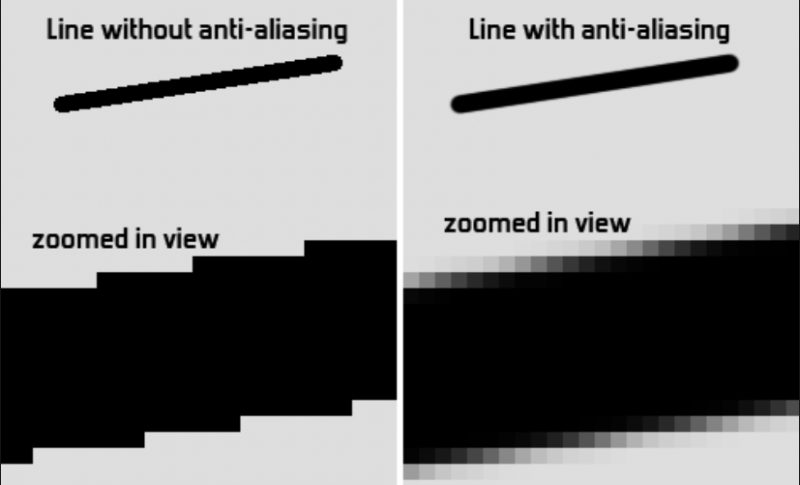

- หมุนชิ้นงานอย่างน้อย 2 แกน (เลือกในแกน X, Y, Z) เพื่อลดการเกิดเลเยอร์ (จริงๆชั้นของเลเยอร์ยังเกิดอยู่ครับ เพียงแต่หลอกตาเอานั้นเอง หลากเอียงใน 2 แกนขึ้นไป) จะทำให้งานสวยขึ้นอย่างไม่น่าเชื่อ

ปล. ถ้าเป็นระดับ Expert แล้วการตัดแยกส่วนใส่ joint เป็นอะไรที่ให้งานพิมพ์ดีขึ้นเนียบขึ้น ดังตัวอย่าง >>youtube<<

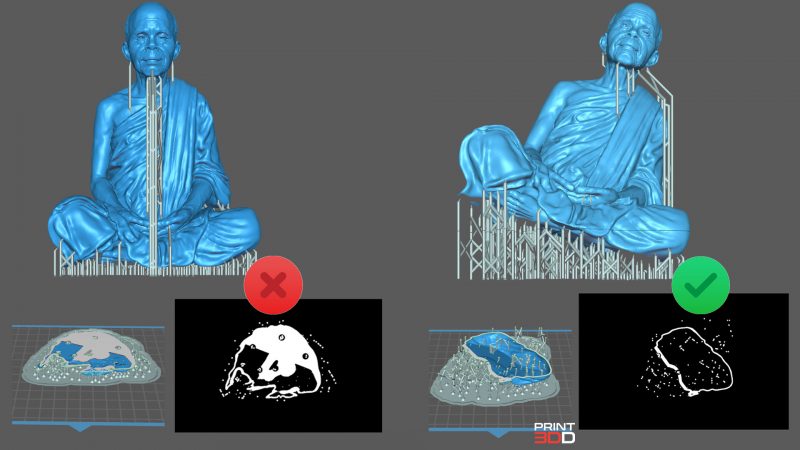

4. Generate Support สร้าง Support ค้ำชิ้นงานให้สามารถขึ้นรูปได้

กระบวนการนี้เชื่อมโยงอย่างแยกไม่ออก กับการหมุนชิ้นงาน เหมือนไก่กับไข่ กระบวนการสร้าง Support มีความสำคัญอันดับ2 ลองจากการหมุนชิ้นงาน และเป็นกระบวนการที่ต่อจากการหมุน การสร้าง Support เป็นศาสตร์และศิลป์ ตามประสบการณ์การของผู้พิมพ์เอง “Supportน้อย-งานสวยแต่อาจเสีย” VS “Supportมาก-งานไม่สวยแต่ขึ้นงานได้” โดยหลักแล้ว หลากพื้นที่หน้าตัดมากๆมีแรง Vacuum Force กับ Overhang มากๆ ก็ต้อง Support เยอะ

หากจะให้แนะนำให้ลองกด Auto Generate “+All” ดู ว่าเราพอใจไหม และลดหรือเพิ่ม Support ส่วนที่เราไม่ต้องการอีกที ทั้งหมดนี้คือกับการทดลองของแต่ละคนเองไม่มีสูตรสำเร็จ

- Support น้อยๆ งานออกมาสวยแกะ Support ทั้งรอยไว้น้อยกว่า ไม่ต้องมาแต่ง After Process มาก — แต่มีโอกาสที่งานเสียสูงด้วยเช่นกัน (ต้องสู้กับแรง Vacuum Force) เสีย พิมพ์ไม่สำเร็จเลย

- Support มากๆ งานออกมาแกะทิ้งรอย Support เยอะ ไม่สวยต้องขัดเก็บชิ้นงานนาน — แต่โอกาสพิมพ์สำเร็จสูง ชิ้นงานขึ้นได้เพราะมีส่วนค้ำยันเยอะ

ปล. Parameter ในการสร้าง Support ใน ChituBox มีให้เลือกค่อนข้างเยอะและลึก ถ้าจะเขียนกันจริงๆต้องเขียนอีกบทความนึงเลย มือใหม่แนะนำให้ใช้

5. Slice หั่นชิ้นงานเป็นชั้นๆ ตามค่าที่เรากำหนด

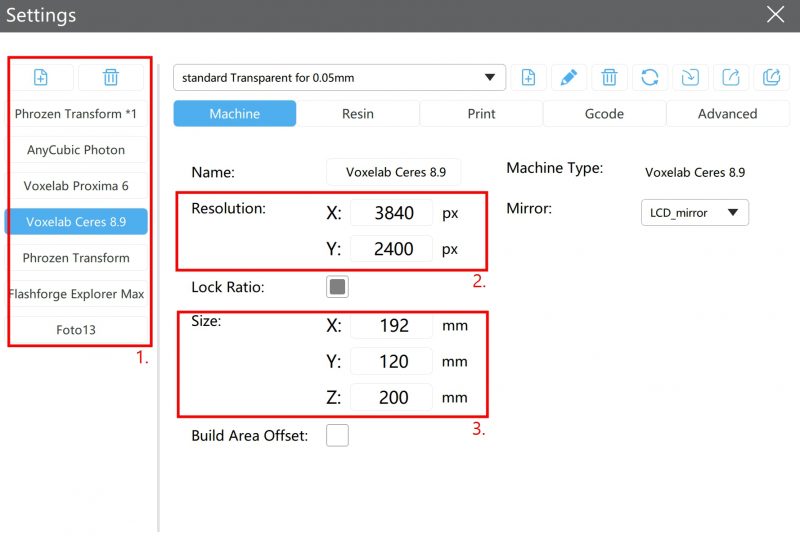

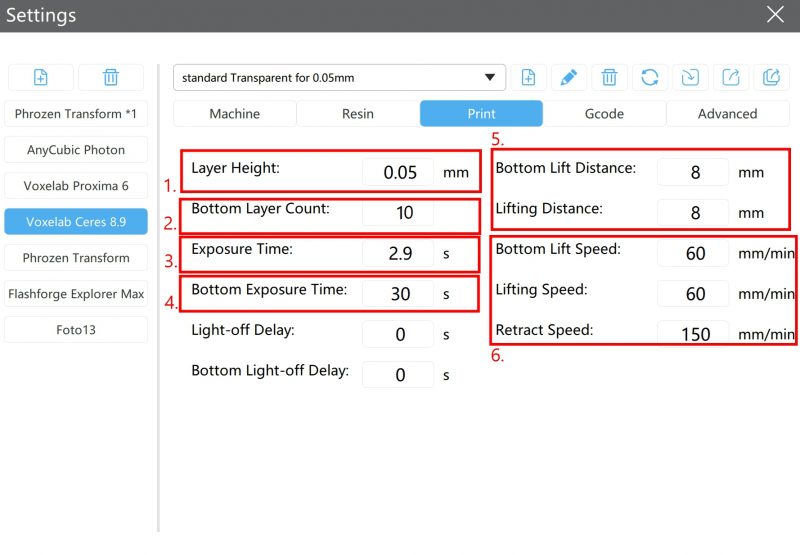

เมื่อจัดวางชิ้นงาน ทำกลวง เจาะรู สร้างซัพพอร์ต มาถึงขั้นตอน Slice ชิ้นงานเป็นไฟล์พิมพ์ที่ใช้กับเครื่อง เครื่องแต่ละยี่ไฟล์ที่เอาไว้พิมพ์อาจชื่อไม่เหมือนกัน แต่ไส้ในเหมือนกันคือ “รูป Cross Section ทุกเลเยอร์” และ GCode ตย. บางยี่ห้อเป็น .zip, .fdg เป็นต้น

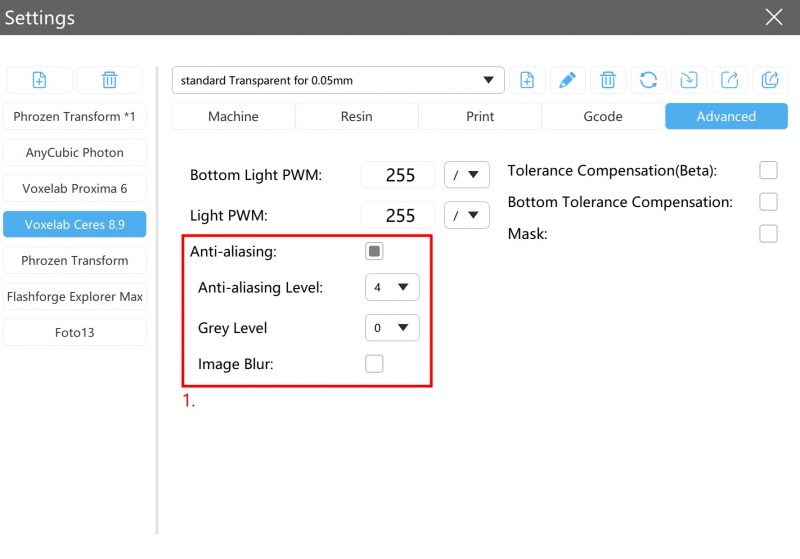

การ Slice หรือฝานชิ้นงานเป็นแผ่นนั้น Software จะนำค่าจาก Parameter ที่เราตั้งไว้มาใช้ ตัวอย่างเช่นค่า ความหนาของแต่ละเลเยอร์ เวลาในการฉายแสง UV เป็นต้น

6. Save and Print บันทึกไฟล์เพื่อไปพิมพ์ที่เครื่อง

เมื่อทำการ Slice ชิ้นงานแล้วตรวจสอบความเรียบร้อย เราสามารถ Save ไฟล์ไปพิมพ์ได้เลย เคยแต่ละเครื่องมีไฟล์นามสกุลเฉพาะตัวเช่น .zip, .fdg เซฟไส่ USB Drive หรือ SD Card ไปพิมพ์ที่เครื่องได้เลย เวลาพิมพ์ อาจจะดูหน่อยนะครับ

- เทเรซิ่นลงเครื่องให้พอเหมาะกับงานที่พิมพ์

- ฐานพิมพ์ได้ระดับ ถ้าไม่ได้ระดับให้ Calibrate

- มั่นใจว่าไม่มีเศษชิ้นงานที่ ถาดเรซิ่น

ถ้าเชคทุกอย่างเรียบร้อยดีก็พิมพ์ได้เลย แวะไปดูชิ้นงานบาง ว่ามีอะไรผิดพลาดหรือไม่

7. Wash and Cure เอาชิ้นงานออกจากเครื่องล้าง ทำความสะอาด และ อบชิ้นงาน

กระบวนการนี้ไม่เกี่ยวกับ Chitubox แล้วเมื่อพิมพ์ชิ้นงานเสร็จ เราต้องแกะชิ้นงานออกจาก Build Platform ล้างชิ้นงาน เป่าชิ้นงาน ตากและอบชิ้นงาน (จะแกะ Support)

- แกะแซะชิ้นงานออกจากฐาน (ค่อยๆทำนะครับ ขั้นตอนนี้ต้องใจเย็นหน่อย)

- แกะ Support ส่วนที่ง่ายๆออกก่อนได้เลย

- ล้างชิ้นงาน ด้วย Isopropyl Alcohol (IPA) สำหรับเรซิ่นปกติทีขาย รวมถึงเรซิ่น FF Standard HD, หรือ ปัจจุบันมีเรซิ่นแบบล้างได้ในน้ำเปล่า ก็สะดวกขึ้นในการใช้งาน FF Washable HD เพราะลดขั้นตอนและการสัมผัสสารเคมีไปได้เลย

- เมื่อล้างชิ้นงาน Support จะอ่อนลงอีก เป็นโอกาสที่ดีจะแกะ Support ในขั้นตอนนี้

- อาจจะล้างชิ้นงานอีกรอบ ให้ชิ้นงานสะอาด

- เทคนิคนึงที่แนะนำ หากมีปั๊มลมให้ฉีดลมที่ชิ้นงาน เป่าให้แห้ง

- เมื่อชิ้นงานแห้งแล้ว ให้ตากชิ้นงานกับ UV หากใครไม่มีตากแดดก็ได้

พิมพ์ 3 มิติระบบเรซิ่น LCD / MSLA ราคาเอื้อมถึง

เครื่องพิมพ์ 3มิติ ความละเอียดสูง ขึ้นรูปด้วยเลเซอร์ มีวัสดุรองรับมากมาย

-

HotWifiCamTilt Mechanism

HotWifiCamTilt MechanismELEGOO MARS 5 Ultra : MLCD Printer 9K คุ้มค่า มีระบบเอียงถาด

Original price was: 16,900.00 ฿.14,900.00 ฿Current price is: 14,900.00 ฿. Add to cart -

HotWifiCamTilt Mechanism

HotWifiCamTilt MechanismELEGOO Saturn 4 Ultra 16K : MLCD Printer ขนาดกลาง มีระบบเอียงถาด Build-in Cam

Original price was: 23,900.00 ฿.21,900.00 ฿Current price is: 21,900.00 ฿. Add to cart -

LCD 3D Printer

LCD 3D PrinterPhrozen Sonic Mini 8K s

14,900.00 ฿ Read more -

HotWifiCamLCD 3D Printer

HotWifiCamLCD 3D PrinterPhrozen Sonic Mighty Revo 14K 3D Printer LCD

39,900.00 ฿ Add to cart -

Large SizeLCD 3D Printer

Large SizeLCD 3D PrinterPhrozen Sonic Mega 8K S 3D Printer

64,900.00 ฿ Add to cart -

HotWifiLarge SizeLCD 3D Printer

HotWifiLarge SizeLCD 3D PrinterPhrozen Sonic Mega 8K V2 3D Printer Full Metal Exterior

109,000.00 ฿ Add to cart

สรุป

- ChituBox ใช้งานค่อนข้างง่าย มี Function การทำงานครบ เช่น Hollow, Dig Hole

- Support ปรับไปเยอะ และ ลึก เหมาะกับสาย Expert / แต่ก็ยังมีให้เลือกแบบ Preset Auto สำหรับมือใหม่

- MSLA หรือเครื่องพิมพ์เรซิ่นแบบ จอ LCD เป็นเครื่องที่น่าสนใจ ราคาไม่แพง เครื่องเร็ว

- MSLA ก็ยังมีขอเสียเรื่อง ต้องเติมเรซิ่นเอง ตั้งค่าทุกอย่างเอง และ จำนวนเรซิ่นที่รองรับ

- หากดูระบบที่ดีขึ้นมา ตั้งค่าทุกอย่าง Auto ไว้แล้ว เรซิ่นให้เลือกเยอะๆหลายๆแบบ User Friendly ให้ลองเลือก Formlabs ดู ใช้งานดี แต่แลกมาด้วยราคาที่สูงขึ้น