ด้วยเทคโนโลยี 3D อุปกรณ์ที่ยอดเยี่ยมได้ถือกำเนิดขึ้นในความเป็นจริงโดย นักออกแบบมืออาชีพ และวิศวกรทั่วโลก ในฐานะบริษัทที่มุ่งมั่นสู่ความเป็นเลิศในภาคส่วนการสแกน 3 มิติ การออกแบบ และการพิมพ์ 3 มิติ ด้วย 3D SCanner – 3D Printer เรามุ่งหวังที่จะสร้างแรงบันดาลใจให้กับคุณด้วยไอเดียสุดพิเศษมากมาย ซึ่งคุณก็สามารถใช้เพื่อยกระดับชีวิตประจำวันของวงการ 3 มิติ ได้อย่างมีประสิทธิภาพ ในกรณีปัจจุบัน เราจะตรวจสอบกระบวนการเปลี่ยนชิ้นส่วนอะไหล่มอเตอร์ไซค์ ซึ่งผลิตซ้ำได้เร็วกว่าและคุ้มค่ากว่ามากด้วยเทคโนโลยีสมัยใหม่ๆ เริ่มต้นตั้งแต่การสแกน 3 มิติ ไปจนถึงการพิมพ์ 3 มิติ ซึ่งขับเคลื่อนโดยเทคโนโลยีและผู้ผลิตอย่าง SHINING3D

ชิ้นส่วนอะไหล่มอเตอร์ไซค์ : จากการสแกน 3 มิติ ไปจนถึงการพิมพ์ 3 มิติ

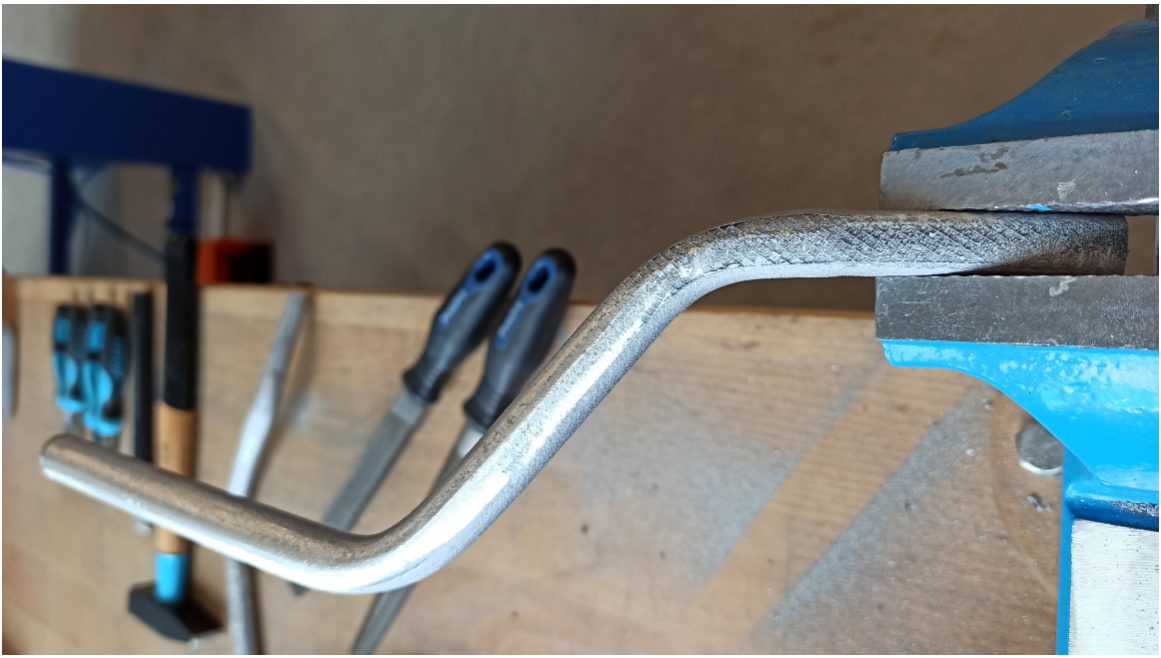

สำหรับงานที่เป็น Study Case ในวันนี้คือ ท่อเหล็กติดมอเตอร์ไซต์ ที่มีความสมมาตรแกนสองเส้นติดอยู่บนอุปกรณ์ยึดบนรถมอเตอร์ไซค์ซึ่งประกอบเป็นที่วางกระเป๋าข้างรถ และทำให้สามารถติดตั้งสัมภาระไว้ที่ด้านหลังของรถได้ น่าเสียดายที่ท่อเหล่านี้ท่อหนึ่งหายไประหว่างการขับขี่ ดังนั้นเพื่อให้เดินทางต่อไปได้อย่างสะดวกสบาย จึงจำเป็นต้องเปลี่ยนท่อใหม่ เราได้แก้ไขปัญหานี้ด้วยการใช้ 3D Scanner และการพิมพ์ 3 มิติด้วย Metal 3D Printer ซึ่งเป็นเทคโนโลยีที่ผู้ผลิตอย่าง SHINING 3D มุ่งหวังที่จะอัปเกรดและเพิ่มมูลค่าให้กับชีวิตของผู้คนจำนวนมาก

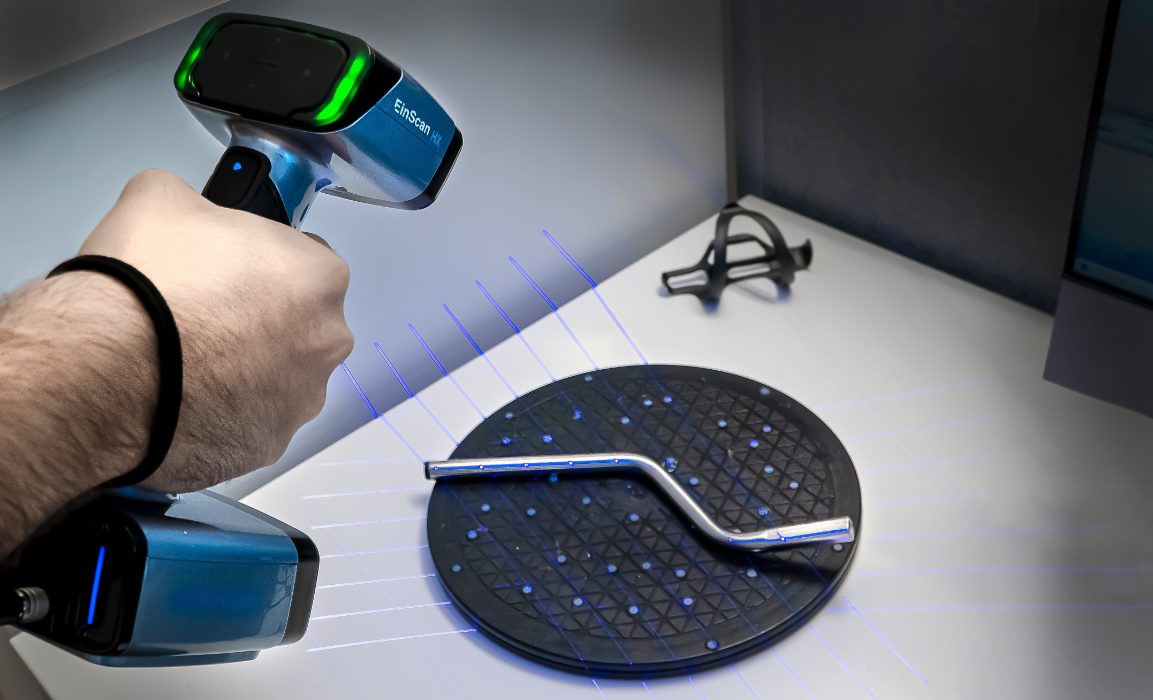

STEP 1: 3D SCAN With : EinScan HX

การสแกน 3 มิติถือ ยังถือได้ว่าเป็นความลับในการทำงานที่รวดเร็ว ที่มีประสิทธิภาพอย่างยิ่งใน Workflow การทำงานทั้งหมด เนื่องจากสามารถทดแทนกระบวนการออกแบบที่ซับซ้อน และอำนวยความสะดวกในการพัฒนาผลิตภัณฑ์ในมิติที่ก้าวล้ำนี้ ได้อย่างรวดเร็วจากเดิมที่จะต้องออกแบบโดยการวัดจากตัวชิ้นงานจริง ในกรณีของเรา 3D Scanner : EinScan HX ถูกนำมาใช้เพื่อแปลงท่อเหล็กที่เหลือให้เป็นดิจิทัล ทำให้การประยุกต์ใช้เทคโนโลยีการสแกน 3D ล่าสุดเป็นที่นิยมและทำให้มืออาชีพ ครีเอทีฟ และผู้ที่ชอบงานอดิเรกที่บ้านสามารถเข้าถึงได้ หลังจากกระบวนการสแกน จะได้ข้อมูลเป็นไฟล์ .STL จะถูกส่งออกจากซอฟต์แวร์ EXScan Pro ซึ่งปูทางไปสู่ขั้นตอนต่อไปในห่วงโซ่เวิร์กโฟลว์เพิ่มเติม หรือ บางผู้ใช้ก็จะนำไฟล์ไปปรับแต่งแก้ไขได้โดยใช้โปรแกรมที่สามารถทำได้ทั่วไปจำพวก 3D CAD

STEP 2: INTELLIGENT DESIGN

STEP 3: ADDITIVE MANUFACTURING With : EP – M250 Pro

จากนั้นชิ้นส่วนที่ได้รับการปรับปรุงประสิทธิภาพไฟล์ 3D แล้ว จะถูกสร้างให้กลายเป็นความจริงด้วย Metel 3D Printer : EP-M250 Pro เพื่อให้สามารถถอดชิ้นส่วนที่พิมพ์ออกจากฐานสร้างได้ง่าย โครงสร้างรองรับได้รับการออกแบบโดยใช้ซอฟต์แวร์ เตรียมความพร้อมก่อนพิมพ์งาน 3 มิติ นี้ด้วยโปรแกรม Voxeldance Additive ด้วยฟังก์ชันอัตโนมัติทั้งหมดผู้ใช้แทบจะไม่ต้องปรับแต่งอะไรเพิ่มเติม และยังแข็งแรงพอที่จะยึดชิ้นส่วนให้อยู่ในตำแหน่งได้ หลังจากใช้เวลาในการขึ้นรูปเป็นเวลา 4.5 ชั่วโมง คุณสามารถถอดท่อทั้งสองออกจากแท่นได้อย่างง่ายดายด้วยมือและคีมแกะชิ้นงาน

STEP 4: POST PROCESSING

เพื่อให้ได้พื้นผิวที่เรียบเนียนและรูปลักษณ์โดยรวมที่ดี ขั้นตอนหลังการขึ้นรูปชิ้นงานถือเป็นสิ่งสำคัญ ที่ด้านล่างของชิ้นส่วน โครงสร้างรองรับจะถูกลบออกโดยใช้คีมและตะไบ การใช้กระดาษทรายและเครื่องพ่นทรายที่มีคอรันดัมสีขาวจะทำให้ชิ้นงานมีผิวด้านที่สมบูรณ์แบบ

การวิเคราะห์ต้นทุนในการทำงาน

เมื่อรวมปัจจัยด้านต้นทุนทั้งหมดในกระบวนการนี้ เช่น ต้นทุนแรงงาน วัตถุดิบ ไฟฟ้า การสึกหรอของเครื่องจักร และสถานที่ ราคารวมแล้วอยู่ที่ 184€ สำหรับแท่งทั้งสอง OEM เสนอให้ซื้อระบบกระเป๋าข้างทั้งชุดในราคา 310€ เท่านั้น การใช้การพิมพ์ 3 มิติด้วยโลหะช่วยลดน้ำหนักของที่ยึดกระเป๋าข้างจาก 525 กรัม เหลือ 86 กรัม ซึ่งลดน้ำหนักได้ถึง 83% พร้อมเพิ่มความเสถียรผ่านการออกแบบโครงสร้างรองรับโครงสร้างที่แข็งแรงภายในท่อ

Credit : SHINNING3D

-

HotLaserLEDHandheld Scan

HotLaserLEDHandheld ScanEinScan HX2 – 3D Scanner Hybrid Blue Laser & Blue LED

Original price was: 469,000.00 ฿.359,000.00 ฿Current price is: 359,000.00 ฿. Add to cart -

EP-M150 Direct Metal Printer เครื่องพิมพ์โลหะ 3มิติ

โปรดสอบถามราคา Add to cart -

Solid Edge Shining3D Edition

120,000.00 ฿ Add to cart -

EP-M250Pro Metal Printer เครื่องพิมพ์โลหะ 3มิติ

โปรดสอบถามราคา Add to cart