กระแสการเปลี่ยนรถยนต์สันดาปเป็นรถยนต์ไฟฟ้า EV กำลังมาแรง การเปลี่ยนแปลงเลยเกิดขึ้น รถยนต์น้ำมันมีส่วนประกอบเครื่องยนต์หลักพัน-หมื่นชิ้น ผูกขาดกับผู้ผลิตไม่กี่เจ้าเท่านั้น แต่รถ EV มีส่วนประกอบที่น้อยกว่ามากๆทำให้มีผู้เล่นมากหน้าหลายตามากขึ้นแปลกๆ เช่น Sony, Apple แบรนด์ไทยก็เริ่มมีการผลิตเองอย่าง Mine Mobility, รถบัสไฟฟ้า อย่าง Sakun C เป็นต้น (ขณะที่เขียนบทความอยู่ มีบริษัทไทยหลายแห่งซุ่มทำ รถไฟฟ้าอยู่ครับ)

บทความนี้ 3DD จะมาพูดถึงขั้นตอนการออกแบบ การสร้างรถยนต์ต้นแบบ Concept Car โดยใช้ความสามารถของเครื่องพิมพ์ 3มิติ เข้ามาช่วยลดเวลาการสร้างจากเป็นปีๆ เป็นหลักอาทิตย์-เดือนเท่านั้น การออกแบบ-สร้าง เป็น Digital ทั้งหมดคือออกแบบใน CAD (Computer Aided Design) สร้างแบบ 3D ของตัวรถขึ้นมา ทดสอบ Aero Dynamics เบื้องต้นโดย Software ไปจนถึงการสร้างชิ้นงานจริงด้วย 3D Printer ระบบเรซิ่น SLA บทความนี้ใช้ Kings 1700Pro ออกแบบเพื่อพิมพ์งานรถยนต์โดยเฉพาะ (ปัจจุบันบริษัทรถยนต์ที่ให้อยู่เช่น Hyundia, Kia, Geely, BYD) ที่ใช้ระบบเส้นพลาสติกเพราะข้อจำกัดเรื่องคุณภาพชิ้นงาน ความสวย และ ความเร็ว ซึ่ง SLA ทำได้ดีกว่า

การประยุกต์ Digital Fabrication (3D Printer, 3D Scanner, Laser) กับการสร้างรถยนต์ EV อาจจะแบ่งเป็น 3 ประเภท

- สร้างขึ้นมาใหม่เป็นเลย (New Design EV)

- สร้างชุดแต่งรถยนต์ ทั้งภายใน ภายนอก (Interior, Exterior Accessories)

- ทำรถคลาสิกเป็นรถ EV (Restoration / Make Over Classic car to EV)

ปล1.ในบทความนี้เน้นเรื่องการออกแบบ Digital การพิมพ์ 3มิติ กับการสร้างรถยนต์จะไม่ลงลึก / ข้ามเรื่องเครื่องยนต์ไฟฟ้า ส่วนขับเคลื่อน

ปล2. ลูกค้าในบทความนี้ ทำงานในข้อ 2 อยู่ครับ คือทำชุดแต่งรถยนต์เช่นกันชนหน้า-หลัง ชุดแต่ง Hi-end ให้พวกรถ Super Car แต่สนใจทำธุรกิจ ข้อ 1.ออกแบบรถยนต์ขึ้นมาใหม่ ข้อ 3.เอารถคลาสิกเก่ามาทำเป็นรถใหม่

สร้างขึ้นมาใหม่เลย (New Design EV)

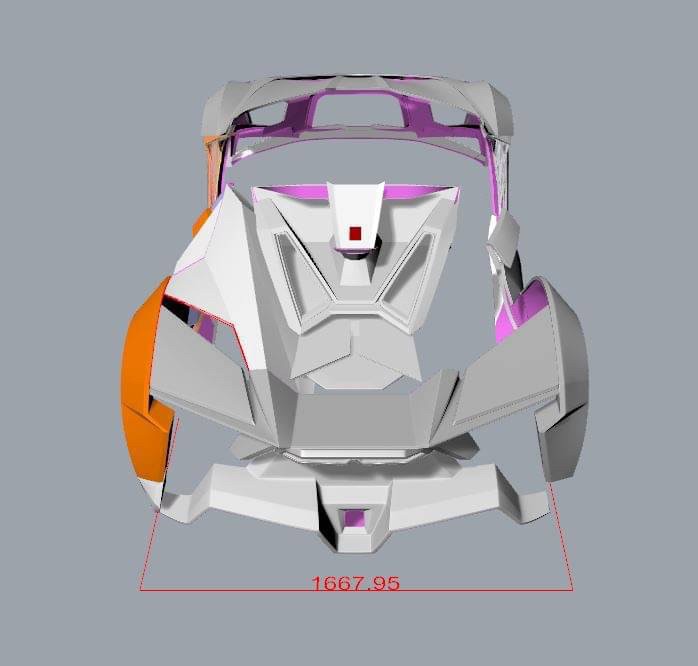

การออกแบบขึ้นมาใหม่ ต้องทำงานเชื่อมโครงสร้าง การวางแผนเรื่องวางจุดศูนย์ถ่วงรถ ฐานล้อ ออกแบบการนั่ง ตำแหน่งวางมอเตอร์ แบตเตอรี่ และที่ยากที่สุดคือออกแบบออกมาอย่างไงให้สวยโดนใจลูกค้า ตย.ลูกค้าชอบรถที่ลุคสปอร์ต ไปทาง Super Car สมัยก่อนหลังการมีภาพร่างในใจแล้ว ก็จะเริ่มเอาดินมาปั่นเป็นภายนอกรถกันต่อ ต้องใช้ช่างที่มีความชำนาญการมากทั้งการปั้นให้ได้สมมาตรและอัตราส่วน ปัจจุบันมีเครื่องมือ CAD ก็ออกแบบใน Computer มี Software หลากหลายเช่น Solid Work, Rhino (ใครถนัดตัวไหนใช้ตัวนั้น) สามารถเห็นหน้าตาในจอก่อน พร้อมทดสอบ Simulate ทางวิศวกรรมต่างๆได้ จากนั้นเอาไปสร้างโดย SLA 3D Printer ในที่นี้เราใช้เป็น Kings 1700pro พิมพ์ได้ละเอียดและได้ใหญ่ถึง 1700mm*800mm จากสมัยก่อนการขึ้นรถมาหนึ่งคันใช้เวลาเป็นปี, ปัจจุบันด้วยเทคโนโลยี 3D Printer, CAD ย่นเหลือ 2อาทิตย์-2 เดือน เท่านั้น

- หลักๆโครงรถเกิดจากการเชื่อมเหล็กเข้าด้วยกันเป็น Chassis การวางตำแหน่งที่นั้ง มอเตอร์ และ Battery (ส่วนนี้เราขอข้ามไปครับ)

- เมื่อได้โครงรถส่วนที่รับน้ำหนักแล้ว ก็มาออกแบบภายนอกของตัวรถ การจำกัดความคำว่าสวยจะแตกต่าง Software CAD ที่ใช้เช่น Solid Work, Rhino, UX การออกแบบต้องคำหนึ่งถืงเครื่องมือ CAM ที่เรามีด้วย หากเครื่องมือ CAM ที่เรามีไม่สามารถสร้างชิ้นส่วนได้ใหญ่ ก็ต้องแบ่งเป็นหลายชิ้นส่วนมากขึ้น ตย.ในบทความ เครื่องที่ใช้พิมพ์ได้ใหญ่ 1700*800*600mm ออกแบบมาแล้วควรตัดชิ้นส่วนให้พิมพ์ออกมาง่ายที่สุด ประกอบกันน้อยชิ้นที่สุด

- พิมพ์ชิ้นงานขึ้นมา ตย.เช่น ทั้งคันแบ่งเป็น 44 ชิ้น ลองมาประกอบเป็นส่วนๆก่อน

- หากประกอบออกมาแล้วไม่สวยดังใจ หรือคิดว่าไม่แข็งแรง ต้อง Redesign และ พิมพ์ใหม่

- เมื่อพิมพืชิ้นงานครบ เราชิ้นส่วนที่หมดมาประกอบกันบนโครงไม้ก่อน โดยโครงไม้จำลองขนาดจริง 1:1 มาจากโครงเหล็ก (เหตุที่ไม่ทำบนโครงไม้แยก สะดวกในการจับยึด ตัดต่อแก้ไข ได้ง่ายกว่า เอาโครงไม้เสริมความแข็งแรง)

- ยึดทุกชิ้นเข้าด้วย น็อต Connector หรือ อื่นๆ และยึดเข้ากับโครงไม้

- Reinforce โครงที่ยึดด้วยกัน แล้วแต่เทคนิคแต่ละคน เช่น ไฟเบอร์กลาส(ด้านใน)

- โป้วพื้นผิวด้านนอก ขัด และ ทำสีเหมือนรถยนต์ทั่วไปได้เลย

- เอาไปติดตั้งที่ตัวรถไฟฟ้า (โครงเหล็ก)

- ลองเอาไปขับเล่นกัน 🙂

สินค้าที่เกี่ยวข้อง

สร้างชุดแต่งรถยนต์ ทั้งภายใน ภายนอก (Interior, Exterior Accessories)

ธุรกิจนี้บริษัทไทยทำกันเยอะครับ ประเทศไทยเป็นผู้ส่งออกชุดแต่งรถยนต์อันดับต้นๆของโลก โซนเอเซีย, จีน, Australia ลูกค้าในบทความนี้ก็มีธุรกิจนี้เป็นหลัก ส่วนตัวคิดว่ายังง่ายกว่าแบบแรก(ออกแบบใหม่) ชุดแต่งอาจเป็นเพียงการครอบตัวรถเดิม Attachment และ แบบถอดเปลี่ยนจากแบบดังเดิม ร่วมถึงทำอะไหล่ Replacement ในส่วนนี้พระเอกอีกตัวที่สำคัญคือ 3D Scanner ช่วยล่นเวลาในการวัดตัวรถ เพิ่มความแม่นยำในการทำงาน ทำ Customize รถให้ลูกค้าบางคันราคาหลายล้าน ไม่ต้องให้ลูกค้ารอ

- เอารถที่เราต้องการทำชุดแต่งมาเตรียมผิวให้ดีก่อน ทำความสะอาด หากทำชุดแต่งลักษณะ Attachment ก็ไม่ต้องถอดชิ้นส่วนนั้นออก, หากต้องการทำในลักษณะสวมแทน Replacement ก็ถอดชิ้นส่วนออกเช่นถอดกันชนหน้าออก (เพื่อจะได้สแกน 2 ที ที่ตัวรถ และ ที่กันชน แยกกัน)

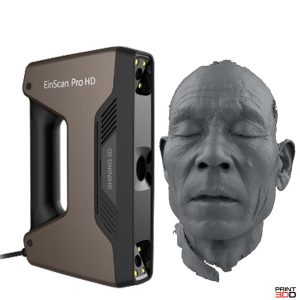

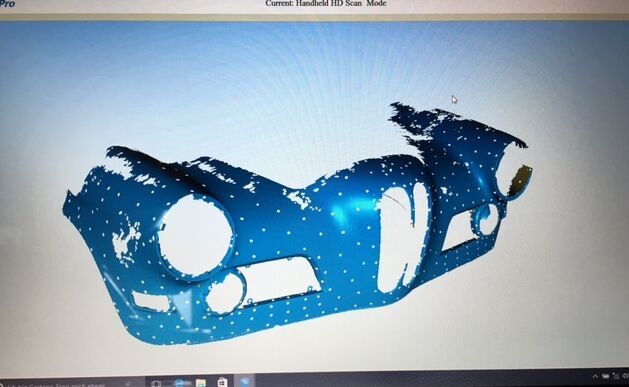

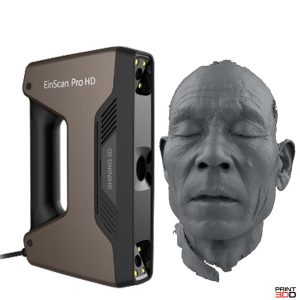

- ใช้ 3D Scanner สแกนชิ้นส่วนที่ต้องการ การสแกน 3มิติจะได้ข้อมูลงานที่สแกนแบบ 1:1 มีความกว้างxยาวxสูง สามารถนำไฟล์มาวัดค่า, คำนวนตำแหน่ง, พื้นผิว, Inspec และ Reverse Engineer

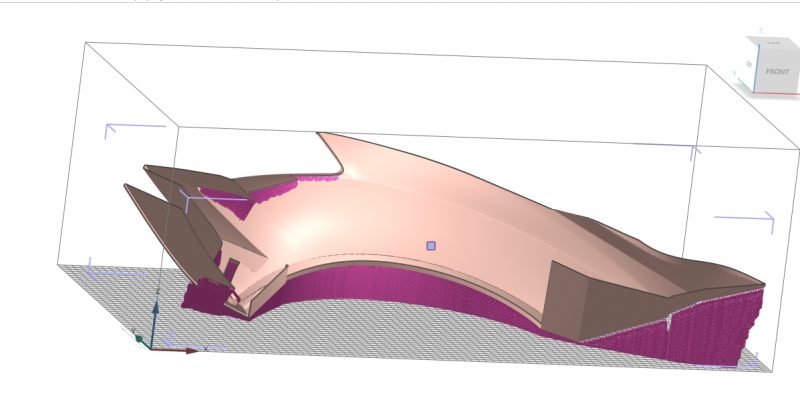

- ทำการ Reverse Engineer การ Reverse Engineer เป็นการไฟล์ที่ได้จากการสแกน .STL mesh file ไปปูผิวใหม่ให้เป็น CAD กระบวนการที่ทำนั้นใช้ Software ได้หลายตัว ในที่นี้แนะนำเป็น Geomagic Essentails

- ทำการออกแบบ Design งานชุดแต่งจาก Reference 3D Scan ที่ได้มา ( สมัยก่อน ปั้นดิน หรือ Draft กับโดยการกะเอา / 3D Scanner เข้ามาช่วยตอบโจทย์ในส่วนนี้มาก )

- เมื่อได้ไฟล์ CAD แล้วนำมาพิมพ์ด้วย CAM ในที่นี้รวมทั้ง CNC หรือ เครื่องพิมพ์ 3มิติ (บทความนี้เราใช้เครื่อง Kings 1700Pro)

- เอาชิ้นงานที่พิมพ์ ติดให้ลูกค้าเลยหรือ ทำเป็น Prototype ทำเป็นแม่พิมพ์ เพื่อการผลิตจำนวนมากต่อไป

- กระบวนการที่กล่าวมาขั้นต้นอาจจะแตกต่างกันไป ขึ้นกับเทคนิคของแต่ละบริษัท / การใช้ 3D Printing สามารถมาทำแม่พิมพ์ Carbon Fiber ได้ด้วยเช่นกัน

สินค้าที่เกี่ยวข้อง

-

HotLEDHybrid Scan

HotLEDHybrid ScanEinScan Pro HD Handheld สแกนระดับ Hi-Def

269,000.00 ฿ Add to cart -

HotLaserLEDHandheld Scan

HotLaserLEDHandheld ScanEinScan HX2 – 3D Scanner Hybrid Blue Laser & Blue LED

Original price was: 469,000.00 ฿.359,000.00 ฿Current price is: 359,000.00 ฿. Add to cart -

Large SizeSLA Production

Large SizeSLA ProductionKings SLA 800Pro

โปรดสอบถามราคา Add to cart -

HotLarge SizeSLA Production

HotLarge SizeSLA ProductionRAY SLA 1700 Pro 3D Printer Industial Grade (1700*800*600)

โปรดสอบถามราคา Add to cart

ทำรถคลาสิกเป็นรถ EV (Restoration / Make Over Classic car to EV)

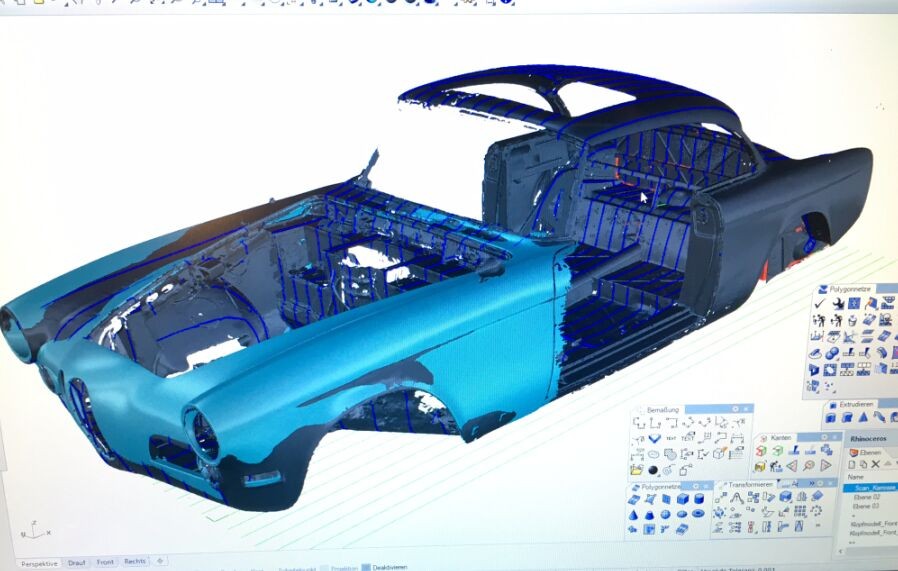

ธุรกิจ Restoration เป็นธุรกิจที่น่าสนใจมาก และนิยมมากในต่างประเทศ ลูกค้ากระเป๋าหนัก พร้อมจ่ายให้กับรถที่ตัวเองรัก รถที่มีคุณค่าทางจิตใจ Restoration อาจจะทำทั้งหมด หรือ Make Over เลยก็ได้ รถคลาสิคหลายตัวไม่สามารถหาอะไหล่ หรือ ชิ้นส่วนทดแทนได้แล้ว ที่น่าสนที่สุดคือการนำรถ Classic ที่เครื่องไม่ค่อยดีแล้วมา Restoration เป็น รถคลาสิก EV (Classic Electric Car) เครื่องมือนอกจากจะต้องมี CAD, CAM(3D Printer, Laser, CNC) แล้วเครื่องมือที่ช่วยทุ่นแรงที่สุดน่าจะเป็น 3D Scanner สแกนรถเก่า > เอาไฟล์มาแต่ในคอม > วาดชิ้นส่วนในคอม > เอามา CAM/ 3D Printed ต่อไป

- เอารถเก่าเตรียม ดูสภาพ ถอดชิ้นส่วนที่ต้องการสแกน หากเก่ามากการขัดสีออก ทำผิวให้เรียบอาจจะมีความจำเป็น

- ใช้ 3D Scanner เก็บชิ้นงานส่วนต่างๆ หลักการคล้ายๆ ทำชุดแต่งรถ ต่างกันที่เอาเครื่องยนต์สันดาปออก ใช้มอเตอร์ไฟฟ้า และ แบตเตอรี่เข้าไปแทน

- ทำการ Reverse Engineer การ Reverse Engineer เป็นการไฟล์ที่ได้จากการสแกน .STL mesh file ไปปูผิวใหม่ให้เป็น CAD กระบวนการที่ทำนั้นใช้ Software ได้หลายตัว ในที่นี้แนะนำเป็น Geomagic Essentails

- ทำการออกแบบ Design งานชุดแต่งจาก Reference 3D Scan ที่ได้มา ( สมัยก่อน ปั้นดิน หรือ Draft กับโดยการกะเอา / 3D Scanner เข้ามาช่วยตอบโจทย์ในส่วนนี้มาก )

- ออกแบบ จัดว่างมอเตอร์ไฟฟ้า, Control Box, แบตเตอรี่ เก็บงานให้สวยๆเนียนๆ ภายนอกเหมือนรถเก่าธรรมดา แต่ภายในเป็น EV

- เมื่อได้ไฟล์ CAD แล้วนำมาพิมพ์ด้วย CAM ในที่นี้รวมทั้ง CNC หรือ เครื่องพิมพ์ 3มิติ (บทความนี้เราใช้เครื่อง Kings 1700Pro)

- เอาชิ้นงานที่พิมพ์ ติดให้ลูกค้าเลยหรือ ทำเป็น Prototype ทำเป็นแม่พิมพ์ เพื่อการผลิตจำนวนมากต่อไป

เจ้าเด่นๆในต่างประเทศที่ Restoration Classic Car เช่น

- https://www.electricclassiccars.co.uk/

- https://www.hotcars.com/converted-cars-into-evs/

- https://www.nytimes.com/2020/04/23/business/electric-car-conversions.html

สินค้าที่เกี่ยวข้อง

-

HotLEDHybrid Scan

HotLEDHybrid ScanEinScan Pro HD Handheld สแกนระดับ Hi-Def

269,000.00 ฿ Add to cart -

HotLaserLEDHandheld Scan

HotLaserLEDHandheld ScanEinScan HX2 – 3D Scanner Hybrid Blue Laser & Blue LED

Original price was: 469,000.00 ฿.359,000.00 ฿Current price is: 359,000.00 ฿. Add to cart -

Large SizeSLA Production

Large SizeSLA ProductionKings SLA 800Pro

โปรดสอบถามราคา Add to cart -

HotLarge SizeSLA Production

HotLarge SizeSLA ProductionRAY SLA 1700 Pro 3D Printer Industial Grade (1700*800*600)

โปรดสอบถามราคา Add to cart