ในวันนี้ 3DD Digital Fabrication เราจะมาเปิดเผยกระบวนการ การทำ พรหมรถยนต์,สติ๊กเกอร์รถยนต์,และฟิล์มรถยนต์ ในส่วนของ ต้นน้ำการทำ ก็คือ เราจะทำการวัดขนาดขงอพื้นที่ชิ้นงานได้อย่างไร ในขณะที่ชิ้นงานนั้นมีทั้ง ส่วนเว้า ส่วนโค้ง หรือมุมต่างๆ โดยที่ทางเราจะมาเปิดเผยวิธีการทำทั้งหมดให้สำหรับ Content นี้กันครับ และยังรวมไปถึงเทคโนโลยีที่เราใช้ในการทำงานครั้งนี้กันว่า เทคโนโลยีที่เราใช้นั้น มีเครื่องมืออะไร โปรแกรมอะไร แล้วใช้ได้กันจริงไหม เราไปดูกัน

ก่อนอื่นเลยเราได้ทำการสืบและสำรวจข้อมูลของผู้ผลิตงานในรูปแบบดังกล่าวมาแล้ว โดยที่หลายๆร้าน หรือบริษัท สำหรับการทำ พรหมรถยนต์,สติ๊กเกอร์รถยนต์,และฟิล์มรถยนต์ ว่ามีวิธีการหรือขั้นตอนกันอย่างไร ในส่วนของร้อยละ 85% นั้นยังมีการใช้วิธีเก่าแก่อยู่นั้นก็คือการ ตัดแปะไปที่ผิวพื้นงาน แล้วทำไมต้องประยุกต์ใช้งานใหม่หล่ะ ?

ข้อดีสำหรับกระบวนการทำแบบ (เก่า)

- ใช้เครื่องมือไม่เยอะในการตัดแปะผิวงานเพื่อนำมาออกแบบต่อ (แต่ต้องใช้ความชำนาญของผู้ทำ)

ข้อเสียสำหรับกระบวนการทำแบบ (เก่า)

- วัสดุ พรหม , สติ๊กเกอร์ , หรือฟิล์ม นั้นจะต้องใช้จำนวนมากเพื่อการลองตัดทดสอบการใช้งาน

- ความแม่นยำในองค์ประกอบของชิ้นงานส่วนต่างๆ จะน้อยลง

ข้อดีสำหรับกระบวนการทำแบบ (ใหม่)

- ความแม่นยำในการทำงานสูงขึ้น

- ลดค่าใช้จ่ายในส่วนของวัสดุ พรหม , สติ๊กเกอร์ , และฟิล์ม ได้มากขึ้นเนื่องจากมีขนาดที่ชัดเจน

- ภาพลักษณ์ในกระบวนการทำดูดีขึ้น

- มีมาตรฐานของระบบกระบวนการทำมากขึ้น

- ลดการใช้งานของผู้ชำนาญการลงเพราะกระบวนการ การออกแบบสามารถทำจบได้ในคนเดียว

ข้อเสียสำหรับกระบวนการทำแบบ (ใหม่)

- ลงทุนกับเทคโนโลยีของเครื่อง 3D Scanner และโปรแกรมสำหรับออกแบบไฟล์ (เป็นการลงทุนกับเทคโนโลยี)

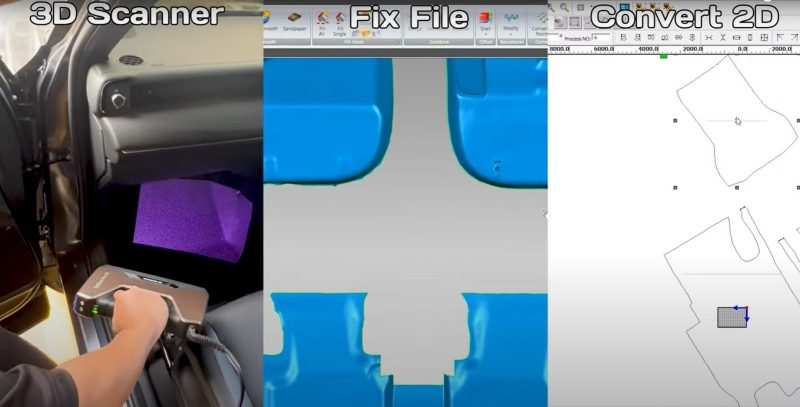

ในวันนี้เราจะโชว์กระบวนการแบบ Shot to Shot กันครับว่ากระบวนการเริ่มต้นเราใช้อะไร ทำในโปรแกรมะไรบ้างมาเริ่มกันเลยครับ เราจะให้ทุกท่านได้เห็นภาพรวมในการทำครั้งนี้ก่อน จะเป็นดังภาพครับโดยกระบวนการทั้งหมดจะมี 3 กระบวนการคือ

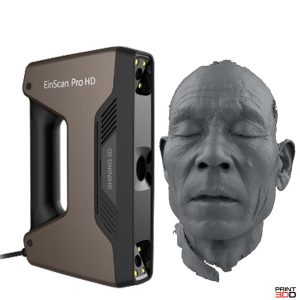

- 3D Scanner (ใช้สำหรับสแกนชิ้นงาน พื้นวางพรหมรถยนต์ , ชุดตัวถังรถ สแกนออกมาเพื่อนำไฟล์ 3 มิติไปทำการ คลี่แบบเป็นกระบวนการแรกที่เราจะทำกัน (3D Scanner Process)

- Fix File ทำการซ่อมผิวไฟล์งาน 3 มิติ เพราะว่าการสแกนชิ้นงานนั้น อาจจะติดในส่วนที่เราไม่ต้องการมาด้วย และมาทำการแบ่ง Section ก่อนที่จะไปการคลี่ไฟล์จาก 3 มิติ เป็น 2 มิติ (Program Process)

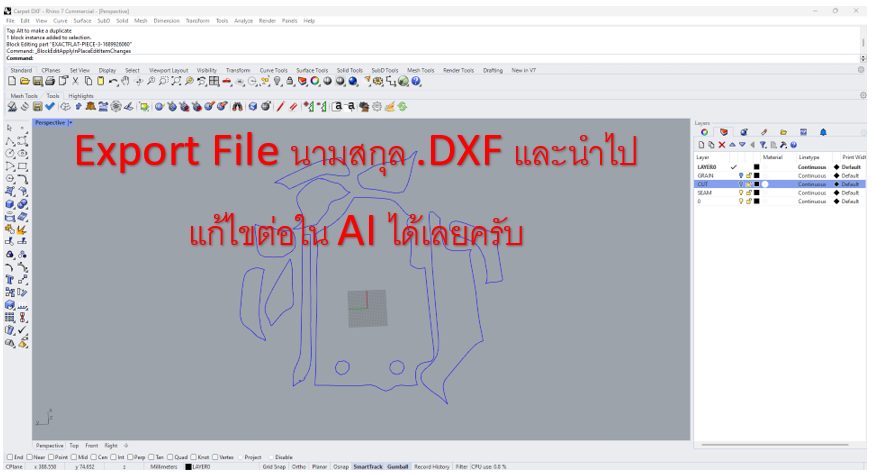

- Convert 2D ทำการนำไฟล์ 3 มิติ จากโปรแกรมที่ 2 มาทำการคลี่ไฟล์เป็น 2 มิติ และ Export File ออกมาเป็นเส้นนามสกุลไฟล์ .DXF เพื่อนำไปเข้าเครื่องตัดต่อได้เลยครับ (Program Process)

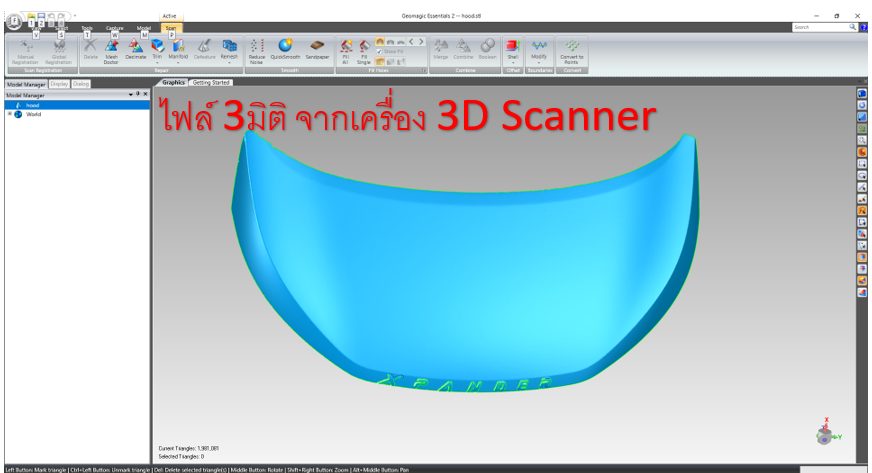

3D Scanner (ใช้สำหรับสแกนชิ้นงาน พื้นวางพรหมรถยนต์ , ชุดตัวถังรถ สแกนออกมาเพื่อนำไฟล์ 3 มิติไปทำการ คลี่แบบเป็นกระบวนการแรกที่เราจะทำกัน (3D Scanner Process)

สำหรับ 3D Scanner สำหรับงานประเภทนี้เราจะเลือกใช้เครื่องที่มีความเข้มแสงสูง และเก็บผิวงานได้มากที่สุดรวมไปถึงความเร็วในการสแกนด้วยครับจึงเลือกใช้เป็นแบบ Handhled 3D Scanner สำหรับ 3D Scanner ที่แนะนำสำหรับงานจะมีรุ่นตามนี้ครับ

Fix File ทำการซ่อมผิวไฟล์งาน 3 มิติ เพราะว่าการสแกนชิ้นงานนั้น อาจจะติดในส่วนที่เราไม่ต้องการมาด้วย และมาทำการแบ่ง Section ก่อนที่จะไปการคลี่ไฟล์จาก 3 มิติ เป็น 2 มิติ (Program Process)

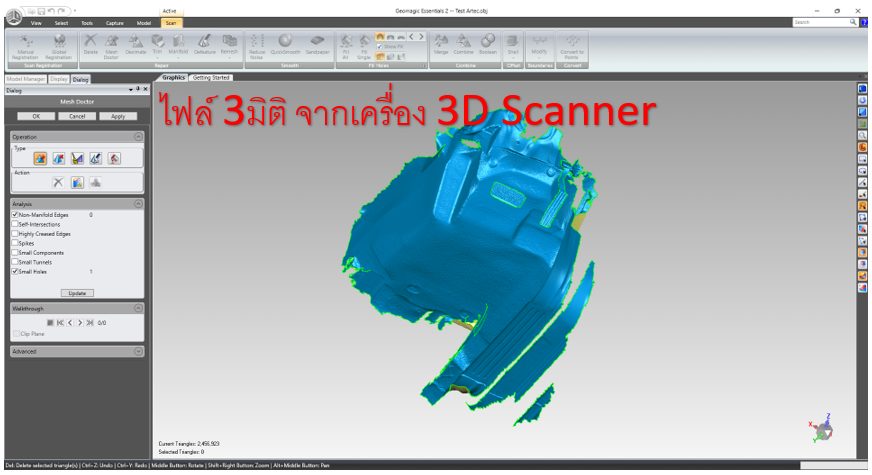

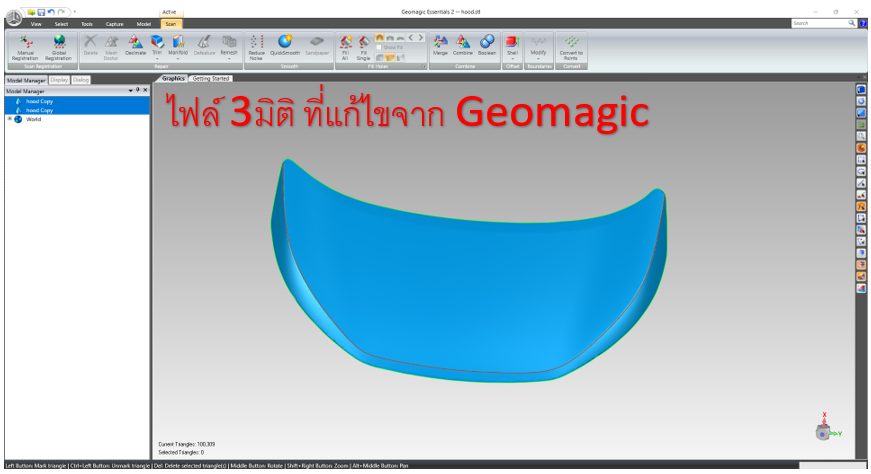

ขั้นตอนที่ 2 เมื่อได้ไฟล์ 3 มิติจากเครื่อง 3D Scanner แล้ว เราก็นำไฟล์ที่ได้มาเข้าโปรแกรมเคลียร์หรือจัดการสิ่งที่เราไม่ต้องการ เพราะว่าการสแกนนั้นจะติดอย่างอื่นที่เราไม่ใช้มาด้วย เราก็ต้องการทำลบออกและทำผิวงานให้เรียบเนียนเพื่อเวลาตอนที่ Export File ไปใช้ในการตัดเส้นที่ได้จะไม่มีการผิดพลาดและซ้อนกัน โดยขั้นตอนนี้เราจะใช้โปรแกรมที่มีชื่อว่า

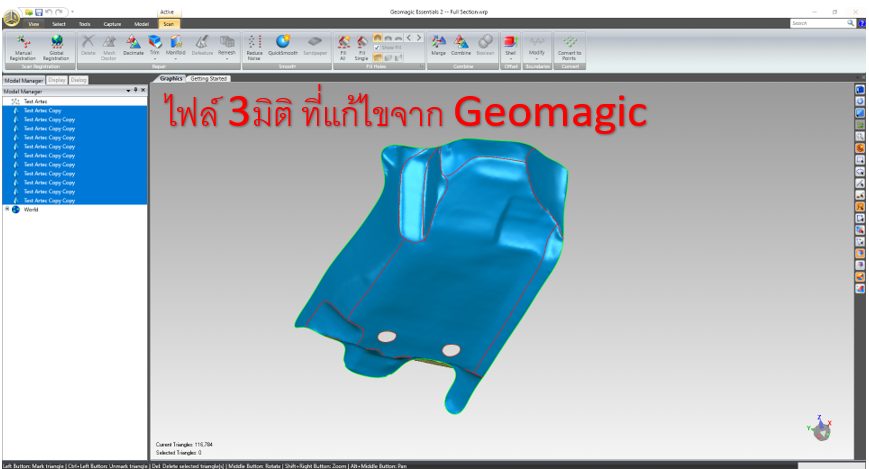

โปรแกรมนี้จะช่วยในการสิ่งที่ไม่ต้องการ , นำไฟล์ 3มิติ เข้าแกน XYZ หรือ Origin , ปรับผิวให้เรียบ , ทำเส้นขอบผิวงานให้เรียบ , เติมแต่งผิว , ลดขนาดไฟล์งานให้เล็กลง

- ตัวอย่างงานทำพรหมรถยนต์

- ตัวอย่างงานทำ สติ๊กเกอร์รถยนต์ , ฟิล์มรถยนต์

- หลังจากที่ได้ทำการแก้ไขไฟล์และแบ่งเส้น Section สำหรับการตัดแบ่งงานแล้วก็ทำการ Save File ออกมาเป็นนามสกุล .STL เพื่อไปเปิดในโปรแกรมถัดไปได้เลยครับ

Convert 2D ทำการนำไฟล์ 3 มิติ จากโปรแกรมที่ 2 มาทำการคลี่ไฟล์เป็น 2 มิติ และ Export File ออกมาเป็นเส้นนามสกุลไฟล์ .DXF เพื่อนำไปเข้าเครื่องตัดต่อได้เลยครับ (Program Process)

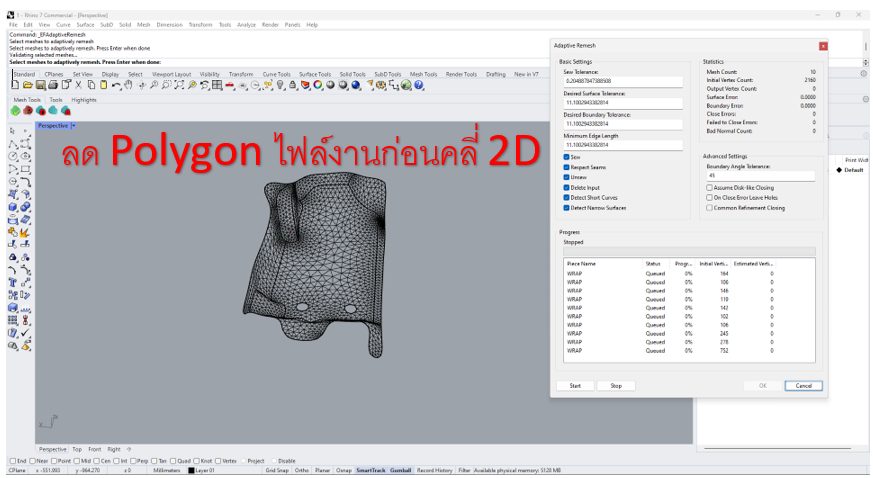

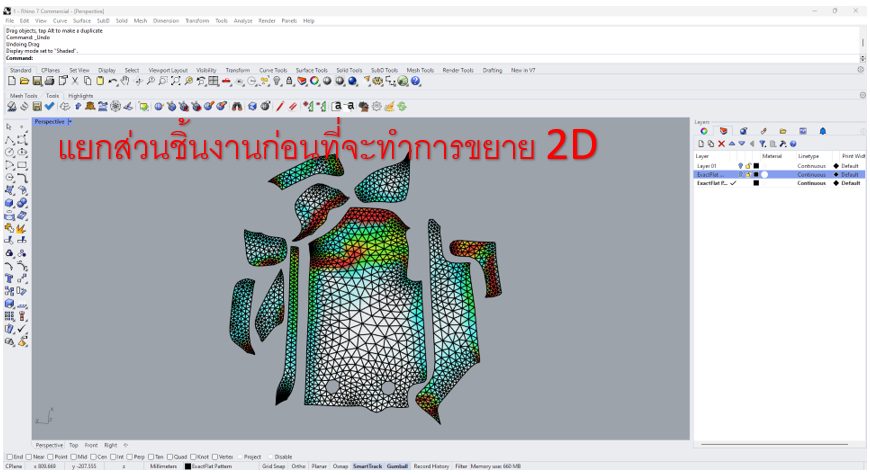

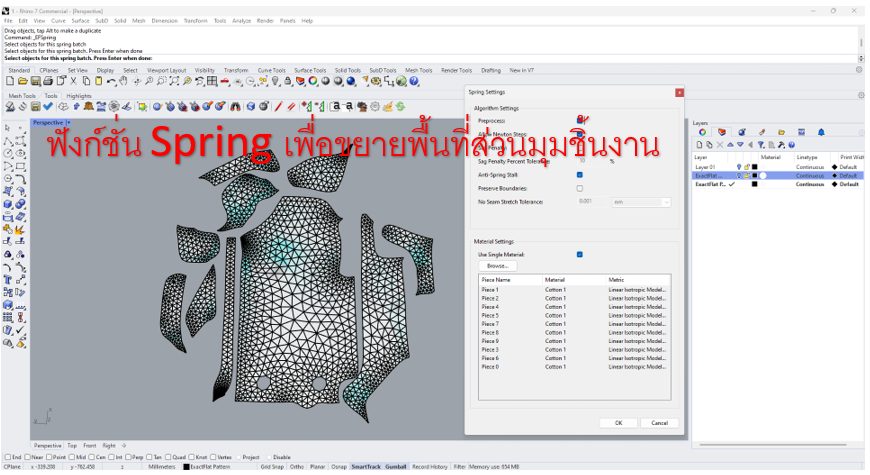

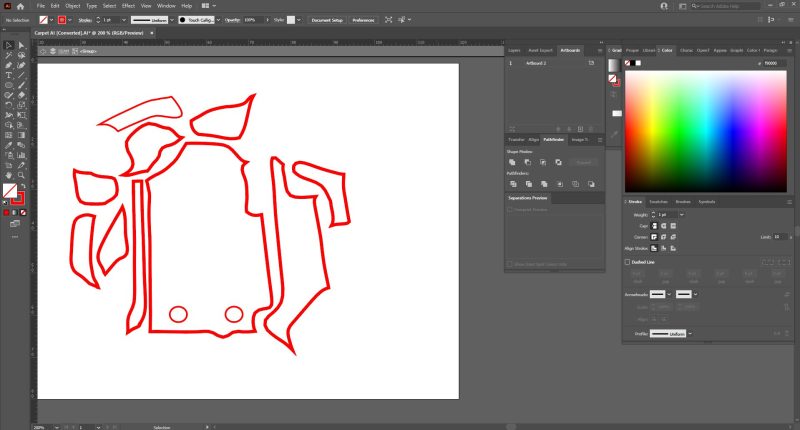

ขั้นตอนที่ 3 หรือขั้นตอนสุดท้ายนี้ ก่อนที่จะไปเข้ากระบวนการตัดเย็บ หรือ ตัดและนำไปติดตั้งขั้นตอนนี้เป็นขั้นตอนนี้สำคัญที่สุดเพราะเราต้องนำไฟล์ที่ได้มาจากโปรแกรม Geomagic นี้ไปแยกพาร์ทและคลี่ไฟล์ 3D เป็น 2D เพื่อที่จะนำไฟล์เส้นหรือไฟล์นามสกุล .AI หรือ .DXF ไปใช้งานต่อ เส้นที่ได้จะต้องถูกต้องและไม่มีเส้นซ้อนกัน เพราะถ้าหากมีเส้นซ้อนกัน จะทำให้เครื่องตัดของเรานั้นตัดซ้ำ หรือ ตัดผิดพลาดได้ครับ โดยขั้นตอนนี้เราจะใช้โปรแกรม

- Rhino Ceros7

- ExactFlat for Rhino Ceros (ตัวนี้จะเป็น Plug-in เสริมของโปรแกรม Rhino Ceros คือเราจะต้องมีโปรแกรม Rhino Ceros ก่อนถึงจะลงโปรแกรมนี้ได้ครับ)

- นำไฟล์ที่ได้ไปทำการแก้ไขเส้นเพื่อให้มีความสมดุลยิ่งขึ้นในโปรแกรม ILLUSSTRATOR ได้ทันที หลังจากนั้นก็ทำการไปเข้าเครื่องตัดได้เลยครับ

-

LEDHybrid Scan

LEDHybrid ScanEinScan Pro 2X V2 new!

209,000.00 ฿ Add to cart -

HotLEDHybrid Scan

HotLEDHybrid ScanEinScan Pro HD Handheld สแกนระดับ Hi-Def

269,000.00 ฿ Add to cart -

HotLaserLEDHandheld Scan

HotLaserLEDHandheld ScanEinScan HX2 – 3D Scanner Hybrid Blue Laser & Blue LED

Original price was: 469,000.00 ฿.359,000.00 ฿Current price is: 359,000.00 ฿. Add to cart -

Laser

LaserExactFlat is Software for 3D to 2D Digital Pattern Making

โปรดสอบถามเพิ่มเติม Add to cart