David Miao ผู้ทำงานด้าน 3 มิติ หรือที่รู้จักในชื่อ @3DDIYDave บน Instagram และ YouTube เป็นผู้ผลิตและผู้สร้างเนื้อหาดีดีที่ทำงานเกี่ยวกับการพิมพ์ 3 มิติ รวมไปถึงงานไม้ และมีการสแกน 3 มิติทั่วร่างกายของผู้คนประมาณ 200 รายการด้วยเครื่องสแกน 3 มิติ SHINING 3D สำหรับในบทความนี้

Tag: [Mesh Mixer]

Software สำหรับจัดการไฟล์ STL ไฟล์ Mesh เป็น Free Ware แนะนำให้ใช้งาน

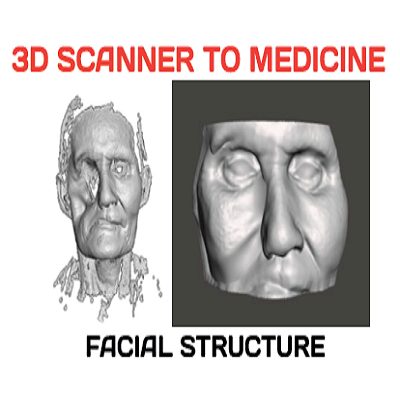

การแพทย์ สร้างโครงหน้าเสมือนจาก 3D Scanner

นวัตกรรมทางการแพทย์สมัยใหม่ได้มีการวิจัยกับผู้หญิงสูงวัยที่มีความพิการทางใบหน้าในส่วนของ เบ้าตาด้านขวาซึ่ง เป็นผู้ป่วยมีโพรงขนาดใหญ่ในบริเวณเบ้าตาขวาของเธอมาจากการรักษาโรคมะเร็ง ซึ่งบริเวณนั้นเป็นส่วนที่บอบบาง ได้แก่ ทางเดินหายใจไปยังปอด ซึ่งนวัตกรรมทางการแพทย์สมัยใหม่นั้นได้คิดค้นวิธี ใช้วัสดุอัลจิเนตหรือวัสดุพิมพ์ยางซิลิโคนลงบนใบหน้า ซึ่งมีความเสี่ยงสูง โดยเฉพาะอย่างยิ่งกับกรณีแบบนี้ เพราะต้องกระทำบนใบหน้าอย่างจริงจัง จึงเกิดวิธีการใช้เทคโนโลยี 3 มิติเข้ามาช่วย ในการทำงานดังกล่าว เพื่อให้เกิดความสะดวกสบายแก่คนไข้ และ แพทย์ผู้ทำ โดยขั้นตอนนี้จึงนำ เครื่อง 3D Scanner รุ่น EinScan Pro

5 เครื่องมือฟรีในการซ่อมไฟล์ STL และวิธีทำ

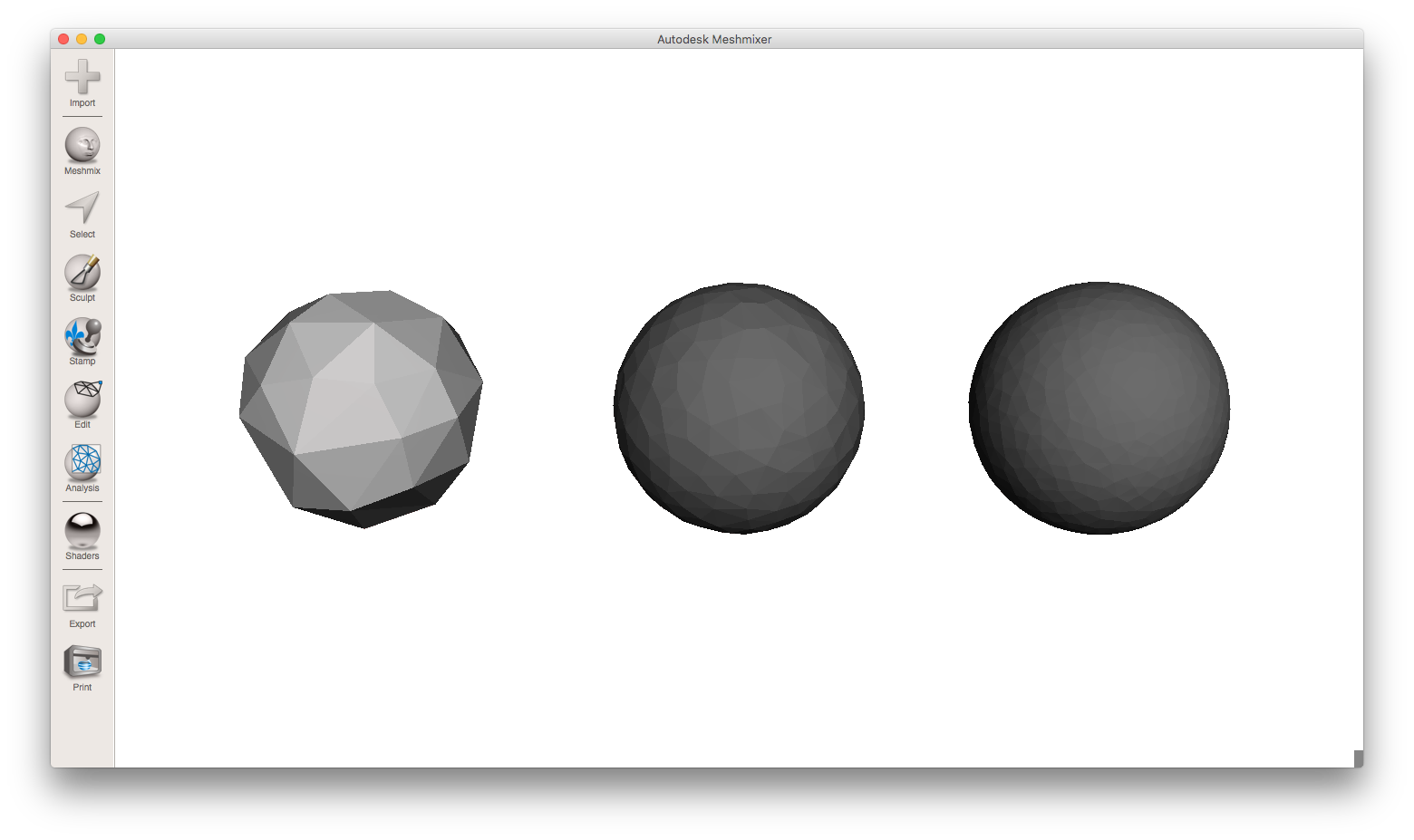

ไม่ว่าจะเป็นนักออกแบบหรือวิศวกรจำเป็นต้องใช้ซอฟแวร์สำหรับการออกแบบ หรือซ่อมแซมโมเดลสามมิติเพื่อส่งไปพิมพ์ ทุกวันนี้เราไม่ต้องมาปรับโครงสร้างของโมเดลด้วยตัวเองแล้ว มีซอฟแวร์มากมายทั้งที่จัดการไฟล์ให้อัตโนมัติ หรือเลือกที่จะเลือกจัดการเองก็ได้ ซอฟแวร์แบบอัตโนมัติสามารถจัดการไฟล์ที่มีปัญหาเล็กๆ เท่านั้น เช่นรูรั่ว ผนังที่ปิดไม่สนิท แต่โมเดลที่มีปัญหาใหญ่จำเป็นต้องใช้โปรแกรมต่างหากที่มีความสามารถพอสมควร ในบทความนี้จะอธิบายถึงขั้นตอน และรายละเอียดในการซ่อมไฟล์โมเดลโดยใช้โปรแกรมสำเร็จรูปทั้ง 5 โปรแกรม ทำไมต้องซ่อมไฟล์ STL? โดยปรกติแล้วนักออกแบบจะสร้างโมเดลโดยใช้การสร้างพื้นผิวที่มีความละเอียดซับซ้อน ซึ่งเกิดจากการคำนวณรูปร่างของส่วนโค้งและเส้นคลื่น สำหรับเครื่องพิมพ์สามมิติ ส่วนของพื้นผิวจะถูกแปลงให้เป็นโครงตาข่ายโดยมีจุดเชื่อมเป็นรูปสามเหลี่ยม ในการแปลงโครงตาข่ายจะคล้ายกับการระเบิดเอาพื้นผิวที่เรียบเนียนสวยงามออกไป แล้วเรียงกลับเข้ามาใหม่เป็นชิ้นย่อยๆ ให้เหมือนต้นฉบับมากที่สุด หากทำได้ไม่ดีก็จะเกิดพื้นผิวที่หยาบ มีรูโหว่

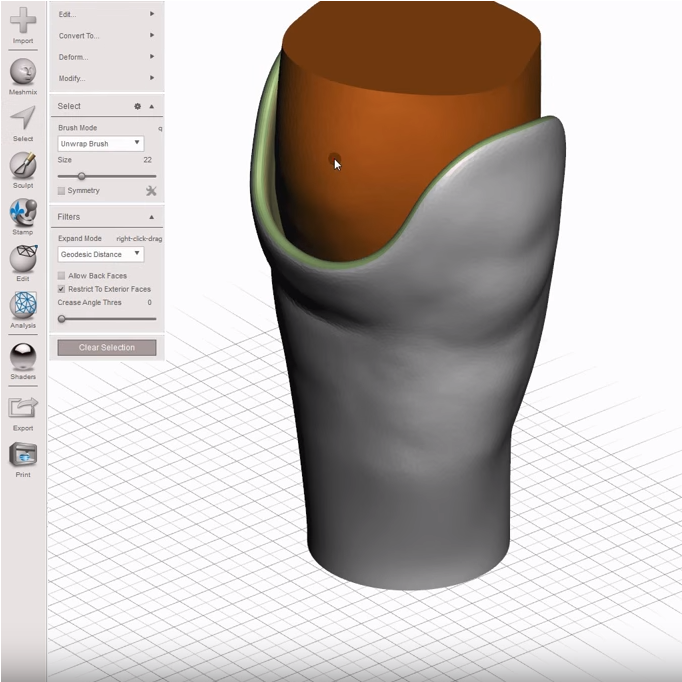

เทคโนโลยีต้นทุนต่ำในการผลิตอวัยวะเทียม

มีคนนับสิบล้านคนที่เป็นผู้พิการ ส่วนใหญ่คนเหล่านั้นอยู่ในประเทศกำลังพัฒนา และมีจำนวนไม่น้อยที่ยังเป็นเด็ก ที่โรงพยาบาล CoRSU ในประเทศยูกานดาเป็นศูนย์ช่วยเหลือผู้พิการแห่งหนึ่ง ซึ่งได้รับการสนับสนุนจากองค์กร Nia Technology ในการพัฒนาการผลิตอวัยวะเทียมให้ดีขึ้น แต่เดิมที่โรงพยาบาลนี้ใช้วิธีผลิตด้วยมือทั้งหมดทุกขั้นตอน ตั้งแต่การหล่อปูนปลาสเตอร์เพื่อทำเบ้าแขน-ขา การหุ้มฟองน้ำ และอื่นๆ ซึ่งขาเทียมแต่ละชุดจะใช้เวลาทำประมาณหนึ่งสัปดาห์ ซึ่งไม่ทันต่อความต้องการใช้งาน องค์กร Nia Technology ได้นำเอาเครื่องสแกนเนอร์สามมิติ เครื่องพิมพ์สามมิติ และโปรแกรมสามมิติ มาช่วยในการผลิต อวัยวะเทียม ซึ่งสามารถช่วยให้ทำเสร็จได้ภายในวันเดียว

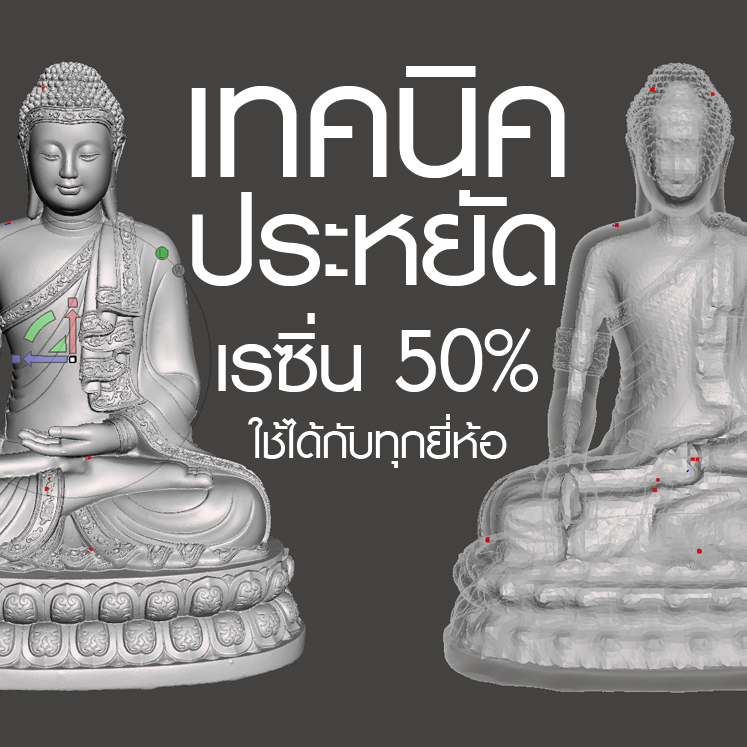

เทคนิคประหยัดเรซิ่นกว่า 50% ในการพิมพ์ DLP/SLA 3D Printer

เป็นที่ทราบกันดีอยู่แล้วครับว่า เรซิ่นนั้นราคาค่อนข้างสูงตั้งแต่ 4บาท/กรัม ตัวแพงๆอาจจะราคาถึง 17บาท/กรัม ดังนั้นวิธีการลดต้นทุนเป็นเรื่องที่สำคัญมากสำหรับพิมพ์เรซิ่น บทความนี้จะว่าด้วยวิธีการ ประหยัดเรซิ่นกว่า 50% จากการพิมพ์ปกติ นอกจากนี้ยังยืดอายุการใช้งานถาดพิมพ์อีกด้วยนะเออ ที่สำคัญที่สุดวิธีการนี้สามารถใช้ได้กับเครื่อง DLP, SLA ทุกเครื่องในท้องตลาดไม่ล็อคยี่ห้อใดยี่ห้อหนึ่ง สิ่งที่ต้องเตรียม – เครื่อง DLP หรือ SLA Printer ของท่านรุ่นใดๆก็ได้ (ในบทความนี้ ผมใช้

ทำความเข้าใจไฟล์ STL สำหรับเครื่องพิมพ์ 3D

เราจะมาแนะนำวิธีการตั้งค่าความละเอียดที่เหมาะสมของไฟล์ STL เพื่อไม่ให้งานที่พิมพ์หยาบเกินไป หรือไฟล์ที่ได้มีขนาดใหญ่เกินความจำเป็น ทำความรู้จักกันก่อน ในขณะที่รูปแบบของไฟล์สามมิติที่จะนำไปใช้พิมพ์กับเครื่องพิมพ์สามมิติมีอยู่หลายรูปแบบ เช่น .OBJ, .3DP, ฯลฯ แต่รูปแบบ .STL (Standard Triangle Language) กลายเป็นมาตรฐานอุตสาหกรรม และถูกใช้อย่างกว้างขวาง โปรแกรม CAD เกือบทั้งหมดสามารถบันทึกไฟล์งานในรูปแบบของ .STL ได้ จากนั้นมันจะถูกนำไปแปลงค่าอีกครั้งหนึ่งในโปรแกรม Slicer ให้อยู่ในรูปแบบ

สแกน3มิติ รถยนต์ ด้วยเครื่อง EinScan-Pro โหมด Rapid Scan (มือจับ)

สวัสดีครับ คราวนี้เราเอาผลงานของเครื่อง 3D Scanner EinScan-Pro มาโชว์กันให้ดูนะครับ ที่เราสแกนใน Video เป็นส่วนหน้าของรถยนต์ SUV ลูกค้าต้องการสแกนเพื่อเก็บไฟล์ 3 มิติ ไปใช้ในการหา Dimension ของส่วนประกอบกระจังหน้า หรือไฟรถ เพื่อจะนำไปทำชุดแต่งรถต่อไป (แต่ก่อนลูกค้าใช้วิธีวัดจุดโดยใช้สายวัด หรือการกะคาดคะเนเอา ซึ่งใช้เวลานานกว่ามาก) ไฟล์ที่ได้จากการสแกนเป็น File .STL, .OBJ,