เมื่อไม่นานมานี้ได้มีการติดต่อมาจาก บริษัท เมธาวี เอ็นจิเนียริ่ง จํากัด ที่ต้องการทำเกี่ยวกับงาน อะไหล่ Jigs ของเครื่องจักร โดยได้ทำการสั่งซื้อเครื่อง Form3 เครื่องพิมพ์สามมิติ ระบบเรซิ่น ที่คุณภาพสูง งานสวยเพิ่มเติม พร้อมทั้งมีการวิจัยรองรับเกี่ยวกับเรซิ่น และต้องการแบบ 3D Set เพื่อความสะดวกในการใช้งาน เราจึงทำการจัดส่งและติดตั้งไปให้ถึงที่ รวม 3D Scanner Einscan HX ที่พร้อมกับโปรแกรม Geomagic Essential และ Solid

Tag: [Formlabs Form 3]

Fuse 1+ 30W Nylon 11 CF Powder Made with Carbon Fiber

Fuse 1+ 30W Nylon 11 CF Powder Made with Carbon Fiber Formlabs มีความภูมิใจที่จะประกาศเปิดตัววัสดุเสริมใยคาร์บอนชนิดแรกในห้องสมุดของเรา นั่นคือNylon 11 CF Powderสำหรับเครื่องพิมพ์ 3 มิติFuse 1+ 30W elective laser sintering (SLS)

ลดต้นทุนและของเสียด้วยฟิวส์ 1+ 30W Circular Ecosystem

ลดต้นทุนและของเสียด้วยฟิวส์ 1+ 30W Circular Ecosystem Reduce Costs And Waste With the Fuse 1+ 30W Circular Ecosystem เนื่องจากธุรกิจจำนวนมากต้องการทำให้โครงสร้างและกระบวนการของตนมีความยั่งยืนมากขึ้น การพิมพ์ 3 มิติจึงได้รับการประเมินว่าเป็นเครื่องมือที่ช่วยลดของเสียในแอปพลิเคชันการสร้างต้นแบบ และการผลิตด้วยการเร่งการทำซ้ำ จัดหาวิธีการผลิตทางเลือก และผลิตเฉพาะสิ่งที่จำเป็น การมีเครื่องพิมพ์การเผาด้วยเลเซอร์ (SLS)

3D Printer สำหรับศัลยกรรมที่สัตวแพทย์เลือกใช้

ที่ Michigan State University College ของสัตวแพทย์ศาสตร์ มีสัตว์เลี้ยงทุกรูปแบบ ทุกขนาด และทุกสายพันธ์ Dr. Danielle Marturello, DVM, MS, DACVS ผู้ช่วยศาสตราจารย์ด้านศัลยกรรมกระดูกสัตว์ขนาดเล็ก ต้องพบเจอสัตว์เลี้ยงที่เข้ามามากมาย ซึ่งบางครั้งจะพบสุนัขและน้องแมวกระดูกหัก โครงกระดูกผิดรูป หรือเอ็นฉีกขาด ซึ่งเป็นหน้าที่ของ Dr. Danielle ที่จะต้องช่วยแก้ไขรักษาพวกเขา ผู้ป่วยต่างกัน

กรมศิลปากรกับ 3D Printer ระบบ SLA ที่คุณภาพสูง งานสวยที่สุดในตอนนี้

ได้มีการสั่งซื้อเครื่อง Form3L เครื่องพิมพ์สามมิติ ระบบเรซิ่น ที่คุณภาพสูง งานสวยเพิ่มเติม พร้อมทั้งมีการวิจัยรองรับเกี่ยวกับเรซิ่น และต้องการแบบ 3D Set เพื่อความสะดวกในการใช้งาน เราจึงทำการจัดส่งและติดตั้งไปให้ถึงที่ หลังจากครั้งที่แล้วได้มีการสั่งซื้อ EinScan HX เพื่อไปใช้งานเกี่ยวกับการสแกนงานศิลป์และอื่นๆ อ่านเพิ่มเติม ทำการจัดส่งและติดตั้ง Form3L เครื่องพิมพ์ 3มิติ ระบบเรซิ่น นับว่าเป็นเครื่องที่ขายดีที่สุดเนื่องจากมีขนาดพื้นที่การพิมพ์ใหญ่ถึง 33.5*20*30cm และยังรองรับเรซิ่นให้เลือกได้มากถึง

วิทยาลัยอาชีวะ ต้องการทำห้อง Lab สำหรับการศึกษาวิจัย การออกแบบผลิตภัณฑ์เสมือนจริง

เมื่อไม่นานมานี้ได้มีการติดต่อจากทาง วิทยาลัยอาชีวศึกษาเทคโนโลยีฐานวิทยาศาสตร์ (ชลบุรี) ได้ทำห้องปฏิบัติการออกแบบผลิตภัณฑ์เสมือนจริง ซึ่งทาง 3DD Digital Fabrication เราเชี่ยวชาญด้านการจัดการเกี่ยวกับ Solution การผลิตและออกแบบ อย่างครบวงจร โดยเราได้จัดทำชุด Set 3D โดยมีการอัพเกรดหลายสินค้าเดิมที่อยู่ใน Set 3D ให้ พร้อมทั้งการจัดส่งติดตั้งให้ถึงที่ ภายใน Set 3D สำหรับห้องปฏิบัติการออกแบบผลิตภัณฑ์เสมือนจริง ของวิทยาลัยอาชีวศึกษาเทคโนโลยีฐานวิทยาศาสตร์

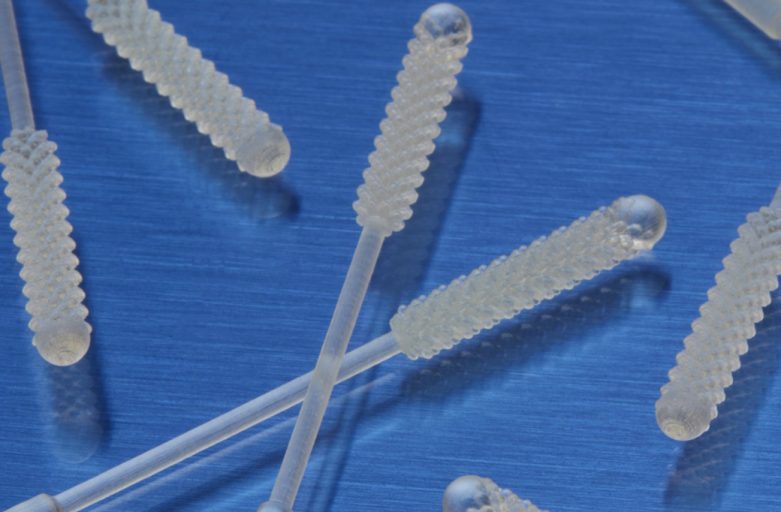

เมื่อผู้ผลิตและจำหน่ายถุงยางอนามัย ต้องการเครื่องพิมพ์3มิติเพื่อใช้ในธุรกิจ

เมื่อไม่นานมานี้ทาง Print3DD ได้มีการสอบถามเข้ามาเกี่ยวกับเครื่อง 3D Printer ในด้าน Solution ของอุตสาหกรรมการออกแบบและผลิตภัณฑ์ ของSSL manufacturing (thailand) โดยเน้นไปที่งานสามารถทำเป็นต้นแบบ Prototype ได้และนำไปใช้งานจริงได้ เราจึงได้นำเสนอ Formlabs Form3 ที่ครบเซ็ท โดยสามารถใช้งานตั้งแต่เริ่มจนถึงจบงานได้เลย สำหรับเครื่องนี้การออกแบบหรือการผลิตภัณฑ์ก็นับว่าใช้ได้และเข้ากันได้กับหลายๆงาน เนื่องจากเป็นเครื่องที่ใช้งานง่าย Formlabs Form3 มีระบบลดแรงดึงที่จะช่วยให้ชิ้นงานไม่พัง และสำเร็จโดยง่าย

Share Idea ของเล่นจากซีรี่ย์ดัง Squid Game ที่สามารถรังสรรค์ได้ด้วย 3D Printer (แจกไฟล์ด้วยนะ)

ต้องบอกเลยว่า ทนกระแสไม่ไหว ปังจิงๆกับ ซีรีย์ดังอย่าง Squid Game ซึ่งหลังจากดูจบแล้วก็ยังอินอยู่ เลยรวบรวมมาไว้ให้แล้วกับ Idea ของเล่นจากซีรี่ย์ Squid Game ที่สามารถทำได้จาก 3d Printer และต้องบอกเลยว่า เราได้ใส่ลิ้งค์ที่มาของโมเดลให้ด้วย สามารถเข้าไปโหลดและนำมาพิมพ์กันได้เลยที่บ้าน หน้ากาก Front Man ที่มีสามารถใช้ได้จริงหรือใส่ได้จริง ซึ่งใช้ 3D Printer

เมื่อฝ่ายวิจัย มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี (บางขุนเทียน) ต้องการ Form3 เพื่อพัฒนางานวิจัยและพัฒนาการเรียนการสอน

เมื่อมหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี (บางขุนเทียน) ต้องการเครื่อง 3D Printer พัฒนางานวิจัยและพัฒนาการเรียนการสอน Print3Dd เลยจัดให้กับ Formlabs Form3 ส่งถึงที่พร้อมสอนการใช้งานเบื้องต้น และติดตั้ง ต้องบอกเลยว่า Form3 เป็น 3D Printer SLA ที่ได้รับความนิยมมากๆในกลุ่มผู้ใช้งานในด้านการวิจัย และพัฒนามากๆเนื่องจากตัวเครื่องมีระบบที่ช่วยในการดึงงาน Low Force Stereolithography (LFS) ที่จะทำให้งานเสียน้อยที่สุด

เมื่อ Truelab ต้องการทำวิจัยเกี่ยวกับ 3D Printer จัดใหญ่ทั้ง FDM และ SLA

เมื่อไม่กี่วันก่อน Truelab ได้ติดต่อเข้ามาอยากทราบเกี่ยวกับการนำเครื่อง 3d Printer ไปทำเกี่ยวกับงานวิจัย ทาง Print3dd เลยจัดให้กับ FDM เครื่องที่สามารถพิมพ์ได้ใหญ่ พิมพ์ได้เยอะ และเครื่อง SLA ที่สามารถรองรับได้หลายวัสดุ โดยเครื่องที่เราได้เสนอทาง True ไปนั้นเป็นเครื่อง Max300 ที่สามารถพิมพ์ได้หลากหลายวัสดุมากๆเนื่องจากมีสองหัวฉีด ที่สามารภทำความร้อนได้ถึง 360 องศา ฐานทำความร้อนกระจก Tempered

Reverse Model Vs Real Model การเปรียบเทียบชิ้นงานจริงกับชิ้นงานที่พิมพ์มาใหม่

สวัสดีครับ วันนี้พวกเรา Print3DD ขอนำมาเสนอ การนำไฟล์ที่ได้จากการ Reverse Engieering มาพิมพ์งานใหม่ โดยเริ่มต้นจากการนำชิ้นงานหรือโมเดลงาน ที่ได้จากการสแกนด้วย เครื่องสแกน 3 มิติ โดยครั้งนี้เราได้ใช้เครื่องสแกนรุ่น Einscan Pro 2×2020 หลังจากนั้นเรานำไฟล์ มาผ่านกระบวณการ Reverse Engineering ด้วยโปรแกรม Solid Edge 2021

สร้างแผนผังเมืองในยุคกลางของเยอรมนี ด้วย 3D Printer SLA

การสร้างเมืองโบราณแบบ 3 มิติตามแหล่งที่มาได้กลายเป็นองค์ประกอบที่สำคัญสำหรับนักโบราณคดี นักประวัติศาสตร์ (ศิลปะ) และสถาปนิก ไม่เพียงแต่ใช้เพื่อแสดงภาพเมืองเท่านั้น แต่ยังใช้เพื่อให้เข้าใจเหตุการณ์ทางประวัติศาสตร์ได้ดีขึ้น และนำเสนอภาพจำลองในอดีตด้วยภาพสมมุติ เมืองของ Worms, Speyer และMainz—เมืองที่เรียกว่าSchUM—เป็นหนึ่งในเมืองที่มีคุณค่าทางประวัติศาสตร์ซึ่งการพัฒนามีความสำคัญอย่างยิ่ง ในฐานะที่เป็นหนึ่งในชุมชนที่ทรงอิทธิพลที่สุดในจักรวรรดิโรมันอันศักดิ์สิทธิ์ในยุคกลางสูง เมืองเหล่านี้ได้พัฒนาเป็นเสาหลักและศูนย์กลางทางสังคมและวัฒนธรรมของอำนาจจักรวรรดิ เพื่อให้เข้าใจโลกยุคกลางได้ดีขึ้น ผู้อำนวยการใหญ่ของมรดกทางวัฒนธรรมของไรน์แลนด์-พาลาทิเนตภายใต้การนำของอดีตผู้อำนวยการทั่วไป คุณเมตซ์จึงตัดสินใจสร้างเวอร์ชัน 3 มิติของทั้งสามเมืองขึ้นใหม่โดยร่วมมือกับสถาบันสถาปัตยกรรมศาสตร์ ที่ Hochschule Mainz – มหาวิทยาลัยวิทยาศาสตร์ประยุกต์ ผลที่ได้คือนิทรรศการที่ไม่ธรรมดาซึ่งจัดแสดงแบบจำลองเมืองขนาดใหญ่ 6 แห่งในปี

3D printer ทางเลือกสำหรับผู้ผลิตที่ต้องการงานต้นแบบ สำหรับการสั่งผลิตปริมาณที่น้อยและมาก

ในช่วงหลายปีที่ผ่านมาหลังจากจีนได้เข้าร่วมองค์การค้าโลก (WTO) ในปี 2544 ทำให้ประเทศจีนในปัจจุบัน เป็นผู้ผลิตรายใหญ่ ของโลก ด้วยแรงผลักดันจากการเติบโตอย่างรวดเร็วนี้ ได้ทำการเปิดกิจกรรมที่ให้ผู้คนมีส่วนร่วม โดยเริ่มต้นจากการฉีดขึ้นรูปเล็กๆจนถึงขนาดใหญ่ ลูกค้าที่มีการเข้ามาร่วมกับกิจกรรมที่จัดส่วนใหญ่จะเป็นลูกค้าที่มีการผลิตในปริมาณที่น้อย ซึ่งถ้ามีการสั่งผลิตจริงที่ตามวัตถุประสงค์ที่ลูกค้าต้องการ สินค้าชิ้นนั้นๆอาจจะมีราคาที่แพง และใช้เวลาที่นาน ตัวอย่างที่นำมานี้เป็นการสั่งผลิตที่รวดเร็วที่สุด กรณีส่วนใหญ่ แม่พิมพ์ที่ใช้ในการฉีดขึ้นรูปจะทำจากโลหะ เช่น เหล็กหรืออลูมิเนียมแต่เมื่อพูดถึงการผลิตเป็นชุดเล็กๆ แม่พิมพ์โลหะอาจมีต้นทุนสูง เนื่องจากมีราคาแพงและใช้เวลานานในการผลิต เมื่อไม่กี่ปีที่ผ่านมา Multiplus นำการพิมพ์ 3D

การสร้างต้นแบบขวดมัลติฟังก์ชั่นด้วยการพิมพ์ SLA 3D ด้วยวัสดุ Clear Resin

สองผู้ผลิตและผู้รักการออกแบบจากอิตาลี Damiano Iannini และ Ferdinando Petrella ก่อตั้ง idea3Di ในปี 2014 เพื่อพัฒนาผลิตภัณฑ์ที่สร้างขึ้นจากเทคโนโลยีใหม่ โปรเจ็กต์แรกของพวกเขาที่เป็นขวดอเนกประสงค์อัจฉริยะที่ช่วยกรองน้ำให้บริสุทธิ์ในเวลาเพียง 60 วินาทีโดยใช้ไฟ LED อัลตราไวโอเลต เปลี่ยนเป็นไฟฉาย ตะเกียง หรืออุปกรณ์ส่งสัญญาณ และยังมีแบตสำรองในตัวอีกด้วย นับว่าเป็นนวัตกรรมที่สามารถช่วยคนที่ชอบตั้งแคมป์ในป่าได้ดี โดยเริ่มแรกพวกเขาออกเป็น 3Dที่ใช้เครื่องพิมพ์แบบ FDM และมันได้ผลดี

ทีม Formula Student TU Berlin ได้นำนวัตกรรม 3D Printer เข้าสู่การแข่งขันทำรถแข่งFormula

ทีม Formula Student TU Berlin เป็นกลุ่มที่ใหญ่ที่สุดและมีชื่อเสียงอย่างมากได้นำ 3D Printer มาเข้าร่วมกับการแข่งขันออกแบบทางวิศวะกรรมของเขา ที่จัดขึ้นทุกๆปี โดยเป็นการนำเครื่อง Formlabs Form 3 SLA 3D Printer มาใช้เพื่อทำต้นแบบของชิ้นส่วนต่างๆ รวมถึงการนำมาผลิตเพื่อใส่ชิ้นส่วนคาร์บอนไฟเบอร์ และอีกหลายๆชิ้นมากมายถึง30ชิ้น โดยนำใช้กับรถแข่ง Formula เครื่อง3D Printerและวัสดุที่ใช้ 3 ส่วนหลักๆที่ใช้เครื่องพิมพ์3มิติในการผลิตโมเดล

การฟื้นตัวหลังจากการผ่าตัด ที่ขาและแขนนั้นไม่แย่อย่างที่คิด

การฟื้นตัวหลังจากการผ่าตัดนั้นเป็นอะไรที่ลำบากที่สุด ไม่ว่าจะด้วยตัวเองหรือคนรอบข้าง ทำให้ประสบการณ์การฟื้นตัวนั้นเป็นที่น่าผิดหวัง ของใครหลายๆคนอย่างแท้จริง แต่ ณ ปัจจุบันการออกแบบด้วย3D Printนั้นได้พัฒนาไปไกลทำให้ การพักฟื้นตัวหลังจากผ่าตัดนั้นเป็นอะไรที่ไม่รุนแรง เหมือนแต่ก่อนในผู้ป่วยระยะแรก ในส่วนขาและแขนนั้นในอดีตไม่มีอุปกรณ์ที่ช่วยพยุงหรือค้ำยัน ทำให้ผู้อาจจะต้องนอนเฉยๆเพื่อการฟื้นตัว แต่ในปัจจุบัน นวัตกรรมการพัฒนาของ 3D Printer นั้น ได้มีการคิดค้นอุปกรณ์เป็นการบล๊อกในส่วนนั้นๆเพื่อการขยับและการรักษากระดูก กล้ามเนื้อให้น้อยลง ซึ่งผลที่ได้นั้น เกินคาด การพิมพ์3มิตินั้นได้ช่วยส่งเสริมการพัฒนา อุปกรณ์ สายรัดหรือโครงยึด ไว้ที่ขาและแขน

3D Printer Formlabs ได้ร่วมมือกับทางการแพทย์สร้างอุปกรณ์ตรวจโควิด-19

ในปีที่ผ่าน สถานการณ์โควิด -19 เริ่มแผร่ระบาดทั่วโลก จึงทำให้ประเทศอเมริกาได้เริ่มคิดค้นผลิตอุปกรณ์ทดสอบผลการติดโควิด-19 ที่ใช้สอดเข้าไปในช่องจมูก และมีการเร่งการผลิตเพื่อใช้ทั่วโลก ให้ตอบสนองความต้องการได้ โดยการทุ่มเงินไปมากถึง700ล้านดอลลาร์ และในที่สุด Dr. Lockwood ก็ได้คิดค้นจากการพิมพ์ 3มิติโดยเป็นวิธีการแก้ปัญหาขาดแคลยอุปกรณ์ได้ไวที่สุด และทำการแจกจ่ายอย่างเร่งด่วน เพื่อสุขภาพขอบทุกคน โดยเริ่มทดสอบแบบเป้าหมายที่ชัดเจน โดยที่ก่อนหน้านี้ Dr. Lockwood ก็เป็นบุคคลที่มีชื่อเสียงจากการคิดค้นอุปกรณ์การผ่าตัดต่างๆผ่านการพิมพ์3มิติ ด้วยประสบการ์ณที่มีความเชี่ยวชาญในการใช้พิมพ์ 3มิติ ในงานของทางการแพทย์ จึงใช้เครื่อง

นักวิจัยได้พัฒนาหน้ากาก PPE ที่ประสิทธิภาพการใช้งานที่สูงถึง 8เท่า โดยการใช้ 3D Printer

เมื่อช่วงหลายๆเดือนที่ผ่านมามีการระบาดของ covid-19 ในหลายๆประเทศ ซึ่งทำให้ห้องปฏิบัติการและหลายๆสถานที่จะต้องขาดแคลนชุด PPE จึงทำให้ทีมนักวิจัยหลายๆที่ขาดแคลหน้ากาก N95 ไปด้วย และได้เปลี่ยนความกังวลให้กลายเป็นความจริงด้วยการสร้างหน้ากากอนามัยที่สั่งทำพิเศษ และมีประสิทธิภาพสูงกว่าหน้ากาก N95 ถึง8เท่าโดยใช้เครื่อง 3D Printer ของ Formlabs และที่ผ่านมาในช่วงที่ยังขาดแคลนหน้ากาก N95 จึงต้องสร้าง Solution ทางการแพทย์เพื่อตอบสนองความปลอดภัยต่อการขาดแคลน PPE ที่ส่งผลกระทบอยู่ทั่วประเทศ ต่อมาได้ทำเริ่มทำแบบพิเศษด้วยการใช้ Scaner

SLA 3D Printer ระบบเรซิ่น คืออะไร มีกี่ชนิด??

บทความนี้เราจะมาทำความรู้จัก SLA Printer – เครื่องพิมพ์ 3มิติ ระบบเรซิ่น Stereolithography ระบบนี้จะขึ้นรูปด้วยน้ำเรซิ่นไวแสงโดนแสง UV ตรงจุดไหนก็แข็ง ระบบนี้จัดว่าเป็นระบบที่มีความละเอียดมากที่สุด แต่ก็มีความยุ่งยากในการทำงานเหมือนกันเพราะสารตั้งต้นเป็นของเหลว งานที่ออกมาต้องล้างทำความสะอาดกัน ระบบนี้แบ่งได้หลายประเภทเช่น ขึ้นรูปด้วยเลเซอร์UV (เรียก SLA), ขี้นรูปด้วยแสงโปรเจคเตอร์เรียก (เรียก DLP), ขึ้นรูปผ่านหน้าจอ LCD (เรียก MSLA

3D Printer SLA + ความคิดสร้างสรรค และงานศิลปะ

หลายๆ คนต้องการหาสิ่งต่างๆ มากมายเพื่อมาทำให้ความรู้สึกที่เเหนื่อยล้าในการใช้ชีวีตแต่ละวันให้มีชีวิตชีวา และมีสีสันที่สดใส่มากขึ้น วันนี้เรา PRINT3DD ขอนำเสนอการเริ่มปรับเปลี่ยนสิ่งต่างๆ ใกล้ตัวหรือจะเป็นสิ่งที่เราอาจมองข้างมันไปทั้งๆที่เราใช้เวลากับมันนานมากในแต่ละวันเราขอเรียกมันว่า Keyboard Art ทุกความสร้างสรรคที่ไม่มีวันสิ้นสุดมักต้องมีการเริ่นต้นที่สวยงามอยู่เสมอ ผลงานชิ้นนี้เป็นการนำเอาชิ้นงาน 3D Printer SLA จากเครื่อง Formlabs Form 3 มาสร้างงานศิลปะขนาดเล็ก แต่ช่วยทำให้ความรู้สึกของผู้ที่มาพบเห็นมีรอยยิ้ม และสร้างความตื่นเต้นได้มากมาย อีกทั้งยังช่วยสร้างพลังบวกในด้านแนวความคิดในสิ่งต่างๆ ได้มากกว่าที่ตัวเราคิดอีกด้วย ทั้งนี้สิ่งที่เราได้สร้างขึ้นนั้นไม่ใช่แค่ปุ่มๆ